多领域用途广泛, 每年需求量有数亿件之多,是用的最广且制造技术难度最大的重要机械基础件之一. 十几年来,我国齿轮制造质量不高,影响我国齿轮行业的产品质量. 基准标准齿轮作为齿轮实体标准主要用作齿轮及其量仪精度的传递,它的制造精度标志着一个国家超精密齿轮的技术实力. 国外超精密齿轮的工业小批量生产水平可达2级精度, 而国产磨齿机的最高磨齿精度及商业标准齿轮的最高制造精度仅为3级, 国内外齿轮工业整体制造精度相差1~2

级[1-2].

齿轮的齿距精度是齿轮重要检测指标之一,其中的单一齿距偏差和齿距累积总偏差均为齿轮国际标准ISO1328-1∶1995和国家标准GB/T 10095.1———2008中规定的必检项目[3-4]. 齿轮的齿距精度主要取决于磨齿机分度系统的精度. 分度盘式分度系统具有结构简单、分度精度高和分度稳定的优点,广泛用于高精度标准齿轮、插齿刀及剃齿刀磨齿机的分度系统中. 国产Y7431、Y7125等型号的大平面砂轮磨齿机均采用分度盘式分度系统. 该类型分度系统的分度精度主要取决于分度盘齿槽的加工精度. 商品分度盘齿槽的制造累计总偏差Fp通常为10″~30″, 相邻齿槽偏差fpt为3″~5″,这样的分度盘适用于磨削5~3级齿距精度的齿轮端齿分度台是机械分度机构中最精密的分度装置[5-7],它的分度精度一般可达0.4″~0.8″,最高可达0.1″. 利用端齿分度装置精化后的高精度分度盘的分度累积误差可达4″, 理论上满足1~0齿距精度超精密齿轮的加工要求[8]. 但目前,端齿分度系统由于制造成本及知识产权等方面的问题,未在实际生产中得到广泛应用.因此, 分度盘式分度系统依然占有重要的市场份额.为适应不同齿数齿坯的加工需求,同一台机床要配有不同规格的一系列分度盘及分度挂轮. 商品分度盘的槽数Z一般在41~120之间,适合磨削齿数z=8~120的齿坯,特殊槽数的分度盘需专门定制.

为了满足高精度标准齿轮的研制需要,实验室精化了几块分度盘,实现了某些特定齿数的高精度标准齿轮的加工. 根据目前的磨齿工艺, 分度盘只能加工齿数z等于其工作槽数Zw的齿坯,即满足被磨齿坯齿数z为分度盘总槽数Z的约数. 对于加工齿数z为分度盘工作槽数Zw的整数倍齿坯的加工,目前的磨齿工艺不能胜任. 为了扩大高精度分度盘的使用范围, 本文对应用分度盘分组多次加工齿坯的精密磨齿工艺方法进行了研究。

1 原理与方法

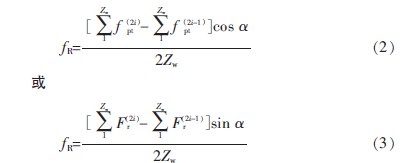

对同名齿面分组进行多次加工,并通过加工余量控制各组齿面的单一齿距偏差,可扩大分度盘加工齿坯齿数的范围. 以大平面砂轮磨齿机Y7125磨削被磨齿轮齿数z两倍于所用分度盘工作槽数Zw的齿坯为例(即z=2Zw),阐述该工艺方法的具体实施方式.第1种情况:先加工一侧同名齿面,然后加工另一侧同名齿面(以“先左后右”加工顺序为例).首先精加工出齿坯的一组同名奇数或偶数齿面作为基准齿面,以左齿面奇数齿为例,然后半精加工齿坯左齿面偶数齿. 测量齿坯左齿面所有齿的齿距偏差,根据偶数齿面与基准齿面单一齿距偏差代数和的平均差值来确定左齿面偶数齿的加工余量fL,即

式中:α为齿轮分度圆压力角(标准齿轮α=20°);fμ为齿轮的单一齿距偏差.继续精加工左齿面的偶数齿,直至待加工齿面的加工余量小于设定的加工阈值为止.计算齿坯公法线测量的跨齿数K,若K为奇数,以基准齿面为基准精加工齿坯右齿面的奇数齿,使被加工齿面与齿坯基准齿面的公法线长度达到规定值. 然后根据偶数齿与奇数齿单一齿距偏差代数和的平均差值或齿圈径跳偏差Fr代数和的平均差值来确定右齿面偶数齿的加工余量fR,即

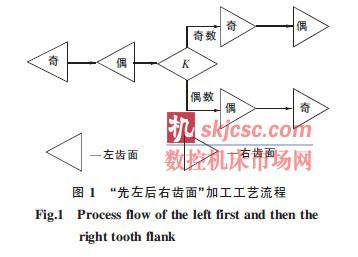

继续精加工右齿面偶数齿,直至待加工齿面的加工余量小于设定的加工阈值为止.若公法线测量的跨齿数K为偶数, 选择先精加工齿坯偶数齿的右齿面, 然后再精加工奇数齿的右齿面,加工方法同上. “先左后右齿面”加工工艺流程如图1所示.

第2种情况:“左右齿面交替”加工首先精加工出齿坯的一组同名奇数或偶数齿面作为基准齿面, 然后根据公法线测量的跨齿数K的奇偶性来判断异名齿面中的一组待加工齿面. 最后根据偶数齿与奇数齿单一齿距偏差代数和的平均差值来确定同侧齿面的加工余量, 完成剩余齿面的精加工,具体方法参考第1种情况. “左右齿面交替”加工工艺流程如图2所示.

第2种情况与第1种情况在加工余量的确定、磨齿操作与加工方法上无实质性的差别, 仅在左右4组齿面的加工顺序上存在差异.

2 磨齿实验

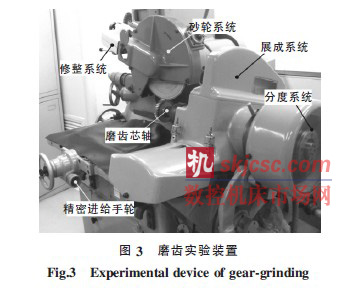

设计一组精密磨齿实验, 应用分度盘的工作槽数Zw=20, 被加工标准齿轮试件的参数为: 模数m=3mm、齿数z=40、压力角α=20°、螺旋角β=0°,分度挂轮选择为A=64,B=80,C=90,D=60. 磨齿实验装置如图3所示.

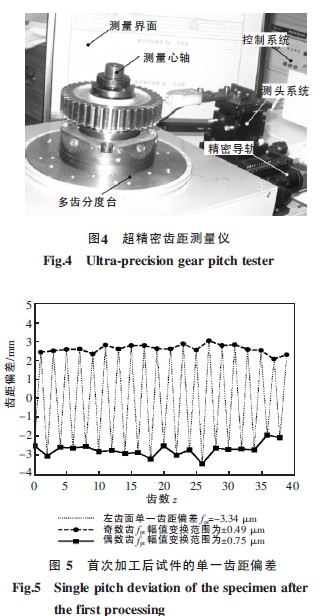

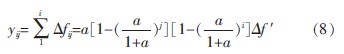

大平面砂轮磨齿属于单面磨齿法,加工完一侧齿面后将齿坯相对于纵轴旋转180°,更换安装面后继续加工另一侧齿面. 本实验选择“先左后右” 的加工顺序. 首先精加工左齿面奇数齿作为基准齿面,然后精加工左齿面偶数齿. 由于齿坯的左齿面分组两次加工的进给量直接影响到齿坯的单一齿距偏差,因此要尽量保证分组两次加工的进给量相当. 在超精密齿距测量仪(如图4所示) 上检查试件左齿面的单一齿距偏差,结果如图5所示.由测试结果可知,齿坯左齿面奇数齿的单一齿距偏差fμ的幅值变化不超过±0.49 μm, 齿坯左齿面偶数齿的fμ的幅值变化不超过±0.75 μm, 但整个左齿面的

单一齿距偏差超过3 μm. 由式(1)计算出左齿面偶数齿的平均加工余量约为2.5 μm. 机床进给系统采用手动涡轮蜗杆机构,进给量读数毂每格代表2 μm,精密磨齿时最小进给量可控制在1/4格,即0.5 μm左右. 在磨齿过程中,由于磨削力及变速展成运动引起了加工系统的弹性变形,使砂轮的切入量发生变化,即砂轮的理论进给量Δf′与齿坯渐开线法向上的实际磨除量Δf不一致[9]. 定义a为支承工件的退让系数,即

![]()

式中:Kc为砂轮的磨削刚度;Km为工件支承系统的总刚度.

齿坯渐开线法向上的实际磨除量可表示为

![]()

式中i为砂轮连续进给的次数.

超精密磨削中的微量进给大多采用清花火磨削,此时砂轮不进刀,紧靠磨齿系统的弹性回复力维持砂轮对齿坯的微量磨削. 由于磨齿系统能人为控制的最小进给量为0.5 μm,低于此量的进给只能采用清火花磨削过程,靠磨削周期的长短获得低于0.5 μm的微量进给. 此过程中的齿面磨除量可表示为

![]()

式中j为清火花磨齿过程工件的转数.

在进给磨削过程中,齿坯渐开线法向上的总磨除量可表示为

![]()

在清火花磨削过程中,齿坯渐开线法向上的总磨除量可表示为

在超精密磨齿过程中,既包含进给磨削过程又包含清火花磨削过程,因此齿面渐开线法向上的磨除量可表示为式(7)和式(8)之和,即

![]()

根据磨齿经验,在大平面砂轮磨齿机精密磨齿过程中, 工件支承系统的退让系数a一般在0.3~0.5之间显然, 砂轮理论进给量要大于齿面的理论加工余量.参考式(9),以每圈0.5 μm 的进给量分6次进给,并不断增加进给周期. 然后经过数小时的清火花磨, 试图消除试件偶数齿面渐开线法向上的2.5 μm的磨除量.超精密磨齿过程中的清火花磨可以提高齿面的加工精度与表面质量,从而减小齿廓偏差和齿面粗糙度对齿距偏差的影响. 由于砂轮的修整精度、砂轮的磨削性能、进给读数毂的示值误差、人为操作误差等因素的影响, 很难一次性消除偶数齿面上的加工余量. 设置0.2 μm的加工阈值,即由式(1)~式(3)计算出待加工齿面的加工余量小于此值时便停止加工.

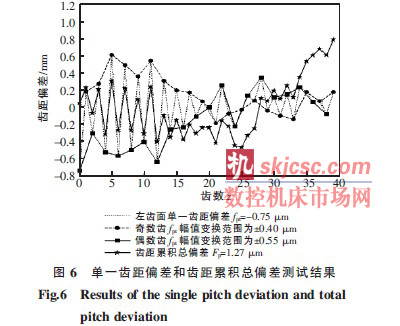

若目标加工余量小于读数毂最小可控进给量(0.5μm)时,理论上一次磨齿加工已不能进一步减小该组齿面的齿距偏差. 由式(6)可知,清火花磨齿过程中的总磨除量与清火花磨齿的转数,即与清火花磨齿的周期长短有关, 但不会超过初始理论进给量. 假如两组齿面分别进给某一可控的加工余量,利用清火花磨削周期的长短可差动控制低于0.5 μm磨除量. 这就是本文提出的差动进给磨齿工艺的思想.试件偶数齿面再次经过一次精密磨齿后,加工余量由2.5 μm减小为0.21 μm. 然后采用一次“差动进给磨齿法”. 具体操作过程如下:两组齿面分别进给0.5~1 μm至齿面磨削均匀(约1 h),有加工余量的齿面磨齿均匀后再延长约0.5 h的清火花磨齿时间. 平衡温度后在室温20±0.5 ℃的环境下在超精密齿距测量仪上进行齿距偏差测试,得到单一齿距偏差和齿距累积总偏差测试结果如图6所示.

由测试结果可知,采用“差动进给磨齿法”后,试件左齿面奇偶齿面单一齿距偏差代数和的平均差值进一步减小为0.15 μm. 最终试件整个左齿面的单一齿距偏差fμ为-0.75 μm, 齿距累积总偏差Fμ、为1.27μm, 均达到齿轮国际标准ISO 1328-1∶1995 和齿轮国家标准GB/T 10095.1———2008中的最高级精度(0级).实验结果表明采用“差动进给磨齿法”可将分度盘分组加工齿轮的单一齿距偏差的平均差值减小到0.2μm以下,确保了该磨齿工艺方法的加工精度,从而也验证了应用分度盘分组加工齿坯的可行性.

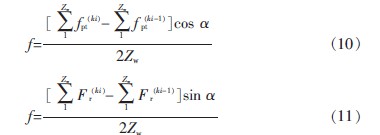

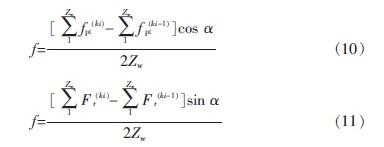

对于应用分度盘分k(k为大于2 的整数)组进行加工的情况, 亦先精加工出一组齿数z等于分度盘工作槽数Zw的齿面为基准齿面,然后根据式(10)或式(11)确定下一待加工齿面的加工余量. 工艺过程与k=2的情况类似

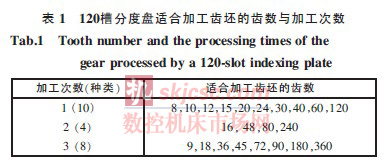

该工艺方法将分度盘加工齿坯齿数的范围由分度盘齿工作槽数扩大到分度盘工作齿槽的整数倍. 但考虑到分组加工后各组齿面进给量的差异对单一齿距偏差的影响与磨齿效率,实际应用中分组加工的次数建议不超过3次. 以Z=120的分度盘为例, 适合加工齿坯齿数(z≥8)的范围与分组次数如表1所示.

可见, 采用本文提出的工艺方法可将120槽的分度盘加工齿坯齿数的种类由10种增加到22种,显著增加了分度盘加工齿坯齿数的范围.

3 结论

(1) 采用“差动进给磨齿法”可实现齿面渐开线法向0.2 μm量级的微量进给,使分组加工后的齿坯单一齿距偏差控制在1 μm以下,从而确保了应用分度盘分组多次加工齿坯的单一齿距精度.

(2) 由于采用此工艺方法得到齿坯的单一齿距偏差多呈正负交替变化趋势,因此精加工时不会增大齿坯的齿距累计总偏差.

(3) 采用该工艺方法,可将分度盘加工齿坯的齿数范围由分度盘的工作槽数增大到分度盘工作槽数的整数倍, 显著增加了分度盘加工齿坯齿数的范围,具有重要的工程应用价值.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com