1 引言

近年来, 随着现代制造技术水平的提高, 数控机床、机器人等机械设备的进给速度越来越快, 必然带动滚珠丝杠副向高速化的方向发展。目前国内高速滚珠丝杠副的发展水平和国外相比还有一定的差距。除了原材料和加工设备的精度等因素外, 没有完善的试验检测手段也是制约其发展的一个重要原因。众所周知, 没有完善的检测试验设备, 产品的加工质量就没有保证[ 1]。为了检测滚珠丝杠副在高速运行下各项性能参数, 我们厂、校双方合作研制开发了BTJS-001 型高速滚珠丝杠副综合试验台, 并且在中国数控机床展览会( CCMT2004) 上展出, 受到业内人士的好评。图1 为设备在展览会现场展出的情况。

2 试验台总体结构

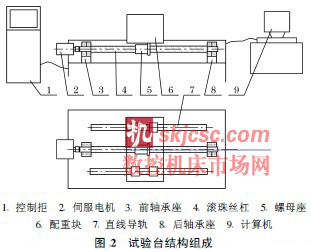

本试验台能测量丝杠的最大长度为2000mm,直径为<20~ 80mm, 实际工作行程小于1800mm; 测量时工作台移动速度可达60m/ min; 可以完成负载状态下的加速度、速度、定位精度以及丝杠热伸长的在线实时测量; 控制系统采用了日本三菱公司高分辨率的单轴数控系统, 上位机软件采用Visual Basic610 编写, 各项测量数据经计算机处理后, 可以实现硬盘数据保存并打印输出规范的检测报告。试验台的结构示意图如图2 所示, 安装时严格保证两直线导轨7 和滚珠丝杠4 在两个方向的平行度, 前后轴承采用高精度的C级向心球轴承, 丝杠及导轨均采用喷油润滑。

3 高速滚珠丝杠副综合性能参数的测试

3.1 定位精度的测量

对于定位精度的测量, 采用高精密长光栅副作为长度测量基准, 实现了滚珠丝杠副工作状态下定位精度和重复定位精度的测量, 其测量分辨率为012Lm。

3.2 加速度和速度的测量

利用高精度、高分辨率、高灵敏度的加速度传感器, 完成了对高速滚珠丝杠副载荷状态下的加速度在线测量。加速度传感器的测量分辨率为010001G, 利用高速数据采集卡, 将采集到的测量信号传入上位机, 通过软件编程, 绘出加速度的变化曲线。再将加速度变化曲线对采样时间进行积分, 即: v = Q a#dt , 可以得到对应的速度变化曲线。

在实际测量的过程中, 由于试验台振动, 所采集到的加速度信号中包含很多高频成分, 使得加速度变化曲线受杂波干扰严重, 无法对获得的曲线进行正确的分析。为此, 通过软件编程, 采用一种参数可变型限变式非线性数字滤波方法, 可以很好地把震动杂波过滤掉而获得较好的加速度变化曲线。通过图3 可以比较滤波前后的效果。

由于试验过程中加减速的时间非常短, 大约在40~ 100ms 之间, 因此设计高速数据采集板的采样频率最高可以达到100kHz, 即最高可以实现每0101ms 获得一个采样数据。从而保证可以获得足够多的数据, 避免因采样数据不足造成曲线失真。

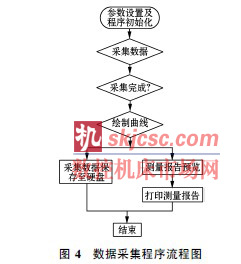

实际中取采样周期为1ms, 在如此短的时间内, 要完成加速度信号的采样和实时绘图, 在w indows 系统下是无法实现的。因此, 先利用高速数据采集板进行数据采集, 并将采集的数据放入系统缓存中; 在采集完成后, 再将缓存中的数据逐一读取, 并完成曲线的绘制, 从而有效地解决了这一矛盾。程序流程图见图4。

3.3 温升的测量

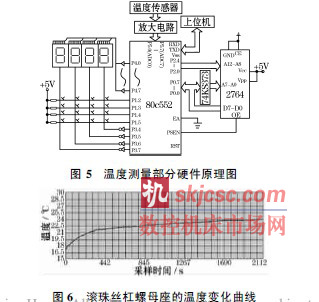

通过在丝杠螺母、前轴承座、后轴承座等处设置多路高精度温度传感器, 实现了滚珠丝杠副载荷状态下温升的实时测量。采用PT100 贴片式高精度温度传感器, 分辨率为011 e , 通过RS232 串口, 将各路温度采样点的采样数据依次读入上位机中, 并且实时的将温度变化曲线绘制出来。在检测报告中, 可以将四路温度曲线同时显示, 也可以分别显示。温升测量主要部分硬件原理图如图5 所示, 图6 为螺母座的温度变化曲线, 采样时间为2112 秒。

3.4 热位移的测量

对于热位移的测量, 采用的是高精度的电感测微仪, 其分辨率为011Lm。电感测微仪以80c552 单片机为核心, 内部定时器T0 工作在自动分频方式,产生50kHz 方波信号, 经运算放大器滤波后提供一个正信号加至电感测头内线圈L 上, 电位器W 用于调零。当测头的铁芯处于线圈中间位置时, 电位器W 也处于中间位置, 此时由线圈组成的电感桥处于平衡状态, 无信号输出。若铁芯有上下微小移动, 则电桥失去平衡, 输出信号经集成放大器放大后, 再由相敏整流为直流量, 最后接至80c552 的P5 口进行A/ D 转换。转换结果经数据处理后送数码管显示,并存储供上位机读取[ 2] 。

4 结语

通过实际测试试验, 对高速滚珠丝杠副的结构及装配工艺等作了改进, 使高速滚珠丝杠副在各向性能指标方面得到了提高, 缩短了与国外先进产品的差距。由于研究还刚刚开始, 大量的试验有待于去分析、深入。希望通过不断地试验、改进, 积累经验, 为我国滚动功能部件的发展作出应有的贡献。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com