1 引言

在传统的模具生产中, 一般用三轴立式加工中心来加工, 而后需要大量的人工进行钳工修整工作。而采用五轴加工时, 刀具- 工件的位姿角在加工过程中可随时调整, 避免了刀具干涉, 使得一次装夹就能完成复杂形状零件的全部或大部分加工, 与多次装夹相比, 显著地缩短加工周期,提高了加工精度。而且在五轴加工中, 刀头可灵活地进入复杂的模具型腔内部, 这有利于短刀具采用更高的切削速度来进行加工, 避免刀具的颤动, 提高加工精度[1]。

目前, 切削加工正朝着高速化的方向发展, 结合高速切削的五轴加工技术, 采用高的切削速度和进给速度, 大大缩短了切削加工时间并获得更好的加工表面质量。在高速铣削加工过程中, 切削力大大减少, 使得刀具耐用度有较大幅度提高[2]。从提高加工精度、缩短生产周期、降低人工成本等角度出发, 为了提高竞争力, 模具加工企业采用高速五轴加工技术, 正成为新的发展趋势。

2 高速五轴机床的结构特点

市场上常见的五轴加工机床, 按以旋转轴构成的型式来分可分为三类: 一是两个旋转轴都在工作台一侧, 即两轴旋转工作台; 二是一个旋转轴在刀具一侧, 另一个旋转轴在工件一侧, 即旋转主轴头加上旋转工作台; 三是两个旋转轴都在刀具一侧, 即两轴旋转主轴头。

2.1 双旋转工作台的高速五轴机床

双旋转工作台五轴加工机床的主轴不摆动, 两个旋转运动均由双旋转工作台实现。双旋转工作台中能作360°的回转运动的坐标为回转坐标, 另外一个作旋转运动的坐标一般不能作360°的旋转, 称之为摆动坐标, 故此工作台也称为旋转/摆动工作台( 图1) 。

德国Hermle 公司生产的C40U 高速五轴加工中心 ( 图2) 属于这种配置的机床, 采用工作台双摆动结构, 通过定轴A 的摆动和动轴C 的转动实现五轴联动加工。工作台摆动角度大, 动态性能好, 适用于复杂曲面加工( 含负角度加工) 。机床的几何精度及位置精度高的特点适合高精度零件加工, 尤其孔系位置精度( 平行度, 重复度) 要求高的零件加工。

‘

Mikron 公司生产的HSM400U( 图3) 的配置有30000~60000r/min 的高速主轴( 用HSK E 40 高速刀柄) , 3 个直线轴采用水冷的大功率伺服电机驱动, 以保证高的动态性能, 工作台的转动轴( B 轴和C 轴) 用转矩电机驱动, 使得旋转轴的速度也能与高速主轴和直线轴相匹配, 实现高速五轴加工。

部分代表型号的双旋转工作台高速五轴加工中心主要规格和性能指标见表1。

双旋转工作台五轴机床没有倾斜摆动主轴头, 这就减少了控制系统的迅速复杂运算量( number crunching) 。而且刀具的定位也不必考虑三角关系引起的变化, 刀具偏置量可以通过调整X、Y、Z 三个轴得到, 使得刀具路径的计算更加简单[9]。由于双旋转工作台的机构与刚性等因素不容易实现大型化, 承载能力较低, 适合于中小型机床, 主要应用于中小型模具的加工。

2.2 摆动主轴头加旋转工作台的高速五轴机床

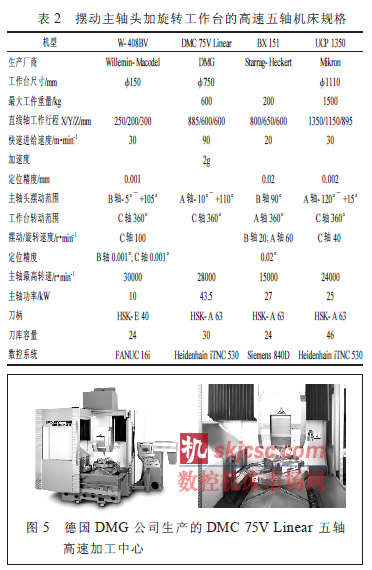

这种型式机床的两个旋转坐标轴分别在工作台( 工件) 一侧和主轴( 刀具) 一侧,即采用带摆动功能的主轴头和旋转工作台来实现( 图4) ,多为中型机床所采用。这种机床的配置都是分别在主轴头与工作台各设计一组单轴旋转轴, 在主轴头上的旋转轴绕X( Y) 轴旋转的A( B) 轴, 在工作台上的旋转轴为绕Z轴旋转的C 轴。DMG 的DMC 75V Linear( 图5) 属于这种配置的机床。表2 为部分这种配置机床的规格参数对照。DMC 75V Linear 的直线轴采用直线电机驱动, 3 个直线轴的工作行程( X/Y/Z) 为885/600/600mm, 进给速度达90m/min, 加速度高达2g。主轴一侧和工作台一侧的旋转轴均采用转矩电机驱动。主轴头绕X 轴作A 轴摆动,

摆动角度为- 10°~+110°, 工作台绕Z 轴作C 轴转动, 转动角为360°连续回转。直接驱动的直线轴与直接驱动的回转轴相组合, 使机床所有的运动轴具有较高的动态性能和调节特性, 从而为高速度、高精度和高表面质量加工模具自由曲面提供了良好的条件。

这种型式配置的机床把旋转轴分别放置于主轴与工作台两侧, 与使用双旋转工作台的机床相比较, 优点是刚性高, 工作台的承载能力强。双旋转工作台为一个串联机构, 而且空间上受到限制, 无法设计得足够健壮, 导致整体刚性不足, 若将旋转轴分开在主轴头和工作台两边, 那么结构刚性的问题便得到很好的解决, 工作台的工作台面积与承载能力也远大于传统的双旋转工作台。

2.3 双旋转主轴头的高速五轴机床

双旋转主轴头五轴机床的两个旋转运动均由主轴来实现( 图6) 。根据工作台移动与否可分为两种机型, 一种

是工作台移动作X、Y、Z 三个坐标中的一个或多个直线运动, 另一种是工作台固定, X、Y、Z 三个直线运动以及A( B) 、C 轴的转动由主轴头实现。后一种型式较为常见, 应用也比较广泛, 代表性产品有意大利FIDIA 公司的K211 高速五轴加工中心( 图7) 。该加工中心配置自行生产的双旋转主轴头M5A/55, 配置了高速主轴系统, 采用HSK- A 63 高速刀柄。这种机床的特点是工件 ( 工作台) 不动, 5 个坐标运动都由具有转动和摆动功能的主轴头来完成, 主轴加工非常灵活, 工作台可以设计得非常大, 适合于加工具有复杂形面的汽车覆盖件、汽车仪表盘等大型模具。这种机床还有一大优点: 在使用球头铣刀加工曲面时, 当刀具中心线垂直于加工面时, 由于球面铣刀避开定点切削, 保证有一定的线速度, 可提高表面加工质量。由于这一优点, 这种结构非常适合于模具高精度曲面的加工, 比工作台回转式加工中心更有优势。表3 为双旋转主轴头高速五轴加工中心部分代表型号的性能规格表。

3 高速五轴加工机床的关键技术

高速主轴、驱动技术和控制技术是提高五轴加工中心高速性能、动态特性和加工精度的关键。

( 1) 电主轴

在模具自由曲面和复杂轮廓的加工中, 常常采用小直径刀具, 而要实现高的切削速度, 主轴必须具有很高的转速。目前高速加工中心的电主轴转速大多在18000~42000r/min。对于模具的微细铣削(铣刀直径一般采用0.1~2mm), 则需要更高的转速。

( 2) 直线电机

由于模具大多数是三维曲面, 刀具在加工曲面时, 刀具轴要不断进行制动和加速, 只有通过较高的轴加速度才能在很高的轨迹速度情况下, 在较短的轨迹路径上确保以恒定的每齿进给量跟踪给定的轮廓。如果曲面轮廓的曲率半径愈小, 进给速度愈高, 那么要求的轴加速度愈高。因此, 机床的轴加速度在很大程度上影响到模具的加工精度和刀具的耐用度。目前, 模具加工用的高速加工中心大多还是采用伺服电机和滚珠丝杠来驱动直线坐标轴, 但部分加工中心已采用直线电机, 如德国DMG 公司的DMC75V Linear 高速五轴加工中心。采用直线电机驱动免去了将回转运动转换为直线运动的传动元件, 从而显著提高轴的动态性能、移动速度和加工精度。

( 3) 转矩电机

在高速五轴加工中心上, 回转工作台和主轴头的摆动和回转运动, 已广泛采用转矩电机来实现。采用转矩电机直接驱动的回转工作台如图8所示。转矩电机是一种同步电机, 其转子直接固定在所要驱动的部件上, 所以没有机械传动元件, 它像直线电机一样是直接驱动装置。转矩电机有着大扭矩输出、高伺服响应、无接触传动(无磨耗)、无传动背隙等特点, 所能达到的角加速度要比传统的蜗轮蜗杆传动高6 倍, 在摆动主轴头上加速度可达到3g。使用转矩电机替代蜗轮/蜗杆和齿轮传动结构可以将机构简化, 并提高机构的静态和动态负载刚性, 这大幅度提高了旋转工作台和主轴头的动态性能, 进而提高回转轴和摆动轴的定位精度和重复定位精度。

( 4) 控制系统

五轴机床的运动是5 个坐标轴运动的合成, 旋转坐标的加入使得运动学比三轴机床要复杂得多, 插补运算量非常大, 而且旋转坐标的微小误差就会大幅度降低加工精度。因此, 要实现高速五轴加工, 数控系统必须具有良好的伺服性能及高速控制能力, 更高的运算速度和精度, 而且还需具备刀具中心点管理控制能力; 实时的刀长和刀径自动补偿和机床几何自动补偿功能; 支持倾斜工作面和圆柱面加工[6]。目前应用在高速五轴加工中心常见的数控系统主要有德国Siemens 公司的840D和Heidenhain公司的iTNC530。

4 结束语

高速五轴加工作为一种先进加工技术, 在欧美等工业发达国家的汽车、模具、航天航空等领域已经得到了相当普及的应用。随着人们对产品质量要求的提高, 模具的结构越来越复杂, 其交货期越来越短, 鉴于五轴加工技的诸多优势, 以及五轴机床产品的价格逐渐降低, 可以预见高速五轴联动加工在我国模具制造领域的应用会越来越广泛。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com