一、前言

现代工业的发展, 对齿轮加工精度提出了愈来愈高的要求。为使我国齿轮加工达到世界先进水平, 必须首先提高加工机床的精度。滚齿加工由于具有高的生产效率, 是齿轮加工中 最常用的方法之一, 因此对滚齿机精度检验实施国际标准势在必行。在过去的滚齿机精度验收标准(JB 2 4 9 3-78 ) 中由于没有对齿向精度提出要求, 所以无论是在滚齿机的设计制造, 还是滚齿机试验研究中一直都忽视了对这一指标的控制。近年来通过对国内部分滚齿机进行的摸底试验发现, 普通和精密滚齿机的齿向加工猜度一般仅能达到8 级左右(精度等级均指现行标准JB 17 9 -81, 以下同).很难达到(ISO -5 79 )国际标准的7 级精度要求。

在国外, 普通滚齿机产品以英国H·S系列及西德席士公司产品的齿向精度最高,可达7 级以上, 其它多数国家及公司的同类产品其齿向精度都不高于这一水平。在滚齿机的各项精度指标中, 齿向精度比其它加工精度要低1 ~2 级, 对精密滚齿机1 SO 尚未制订精度标准, 但以下各国的某些标准可供参考, 如英国的B ·S1 4 98 : 62 标准的B 级,其齿向精度检验公差大致为7 级; 而英国B· S1 4 9 8 的人级, 其公差值约在5 ~6 级之间, 西德席士公司透平滚齿机的齿向精度检验公差级在5~4 之间, 苏联厂O C T 65 9 -76标准C级的齿向检验公差级偏4 级, 这些则相当高精度( 透平) 滚齿机的齿向精度标准。事实上, 英国M H 系列达平滚齿机齿向加工精度实际出厂一般为5 ~4 级, 西德席士公司R F 系列透平滚齿机实际出厂的齿向加工精度可达4 级。

总之, 国外滚齿机已注意提高齿向加工精度的问题, 而我国在这方面才刚开始起步, 因此对滚齿机加工齿轮齿向误差进行深入仔细的分析研究乃当务之急。这无论对提高我国齿轮加工精度, 还是改进滚齿机加工性能都具有非常重要的实际价值。

二、齿向误差及影响因素

1齿向误差的概念

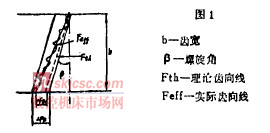

所谓齿问误差就是齿抢实际齿向线和理论齿向线之间的偏差。误差大小在轮齿总有齿宽范围内垂直于轴线的平面上评定(图1 ),齿向误差( △Fβ) 由两部分组成, 一部分是在节圆柱上齿向线的线性偏差( △Fβ1)另一部分是同一圆柱上的纵向形状误差(△F户: ) 一微观波度。

即: △Fβ=△E β1 + △Fβ2

齿轮的齿向误差大小直接影响齿轮承载的均匀性, 同时也是噪声的来源之一。

2 . 滚斜齿时齿向线的形成原理

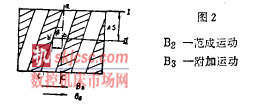

( 滚刀在图中工件的前面, 未画出)。图中a c 是直齿轮齿向线, a 。‘是斜齿轮齿向线。滚刀在位置I时, 切削点正好是a 点, 当滚刀下降△s 距离后( 到达位置互) , 对于直齿轮, 切削点在b 点, 而对于斜齿轮, 切削点则应在b, 点。

因此, 要求在滚刀直线下降△s 的过程中, 工件的转速应比滚切直齿轮时快一些, 以便把要切削的b’ 点转到图中的b点位置上, 可见滚切斜齿轮时螺旋角p 是靠一个附加运动B , 形成的。

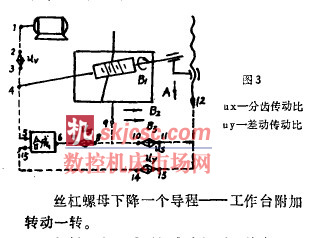

由滚齿机传动原理图(图3 ) 可知, 附加运动的首末端件是走刀丝杠和工作台, 传动链路线为12 -13 -u , -14 -15 -合成机构-6-7 –u-8 -9 -工作台, 这就是滚齿机传动链中的差动链部分。

差动链首末端件的运动联系( 内联系) 如下:

如果这个关系不能准确保证, 就会导致形成的绷旋角偏离理论值, 从而造成齿向误差。

3.影响齿向误差的因素

( 1) 机床几何精度

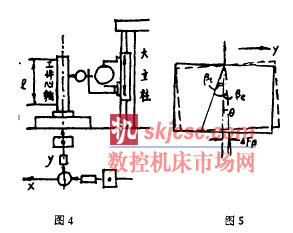

理论及实践表明, 滚齿机自身的几何精度对滚齿加工精度有着直接的影响, 就齿向误差而言, 影响最大的则是滚齿机工件心轴与大立柱导轨在X·Y 方向的平行度(图4 )

图5 给出当工件心轴相对于大立柱导轨沿Y 负方向在齿宽b 上倾斜一个距离△时的情况, 此时, 齿坯在实际切削中处于虚线所示的位置, 而差动链仍按理论螺旋角日。:

附加转动, 因此齿轮实际螺旋角就比βt1:大。

Βo=βt=θ

从而1: 1.

也形成齿向误差: △Fβ=△

如果工件心轴相对于大立柱导轨向X 正向倾斜, 那么滚刀在切削过程中, 吃刀深度愈来愈大, 造成轮齿上端厚、下端薄( 图6a )。轮齿厚度的变化反映到齿向线上如图6 b所示。这时, 图中右齿向线角度βo 2 偏小, 左齿向线角度βe1偏大。从而形成齿向误差。定量地计算如下( 图7 )。

若在齿轮宽度b 上工件心轴倾斜(X 正向) △, 齿向误差为:

F B=△t gαr

其中α1—分圆压力角

( 2 ) 齿坯安装精度

如同机床几何精度对齿向误差的影响一样, 齿坯的安袭倩度一齿坯X·Y 方向倾斜也直接影响滚齿齿向误差(图5 、6 、7 )。

( 3 ) 机床热变形

机床在切削过程中, 由于传动元件的摩攘和切削带来的切削热等使机床温度升高,而且由于机床各部位温升不一致, 因而各部位的热变形就不相同, 从而破坏了机床在静态下的儿何精度。如( l )、 ( 2 ) 所述,如果热变形使工件心轴相对于大立往导轨在X·Y方向发生倾斜, 那么它将直接影响齿向误差。从实际切齿试验中也证实了这一结论的正确性。

( 4 ) 差动链精度

由滚齿原理可知, 斜齿抡齿向线(螺旋线) 的形成是靠差动链来保证的, 如果差动链精度不高, 必然会影响齿向精度。

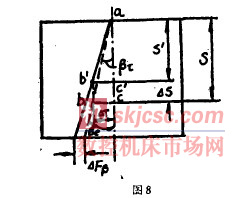

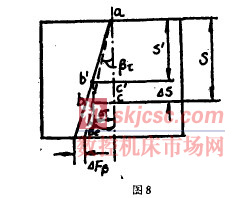

通过分析不难发现影响差动链精度的有如下环节:工)垂直丝杆, 互) 走刀蜗轮付, 1 ) 差动挂轮, 万) 合成机构, 若以上四个环节的运动误差叠加起来使得在滚刀下降过程中工作台多( 或少) 附加转动, 差动链累积误差会造成螺旋线的偏斜, 运动周期误差就会造成齿向线的波峰波谷(·图8 )

图中, 理论上当滚刀下降s 从a 点到达。点时, 被切削点应是b , 但由于差动链的运动累积误差, 在工作台附加转过△T 弧长时, 滚刀实际下降的距离是s , 而非5 . 即以工作台为基准, 差动链存在△s 大小的累积误差. 从而使得实际螺旋角p。比理论螺旋角p. 大, 造成齿向误差△F日。

( 5 ) 刀架工作台Y 方向振动

在切削过程中, 刀架和工作台的振动将直接影响齿轮精度, 就齿向误差而言, 则主要取决于刀架和工作台Y 方向振动。如果由于机床传动元件存在制造和安装误差或切削力变化的激励, 都将使刀架和工作台发生振动了, Y 向振动直接造成齿向曲线的波峰、波谷。即造成轮齿宽度方向不平度(微观),从而形成齿向误差。

( 6 ) 工件材料

如果工件材料组织不均匀或存在某种缺陷, 将使齿向误差发生变化, 图9 a) 是材料组织比较均匀, 细密的情形, b ) 是材料组织较为琉松的情形。显然同样的加工条件, 如果工件材料不一样, 齿向误差也不会相同。因此, 在评价机床的齿向加工精度时,为了避免带入由于工件材料组织缺陷引起的齿向误差曲线许多(高频) 尖峰的影响, 应该使用材料组织情况良好的工件。同时, 在检测时应选用较低的上限截止频率。达到真实、客观地评价机床加工精度的目的, ( 目前齿向精度考核标准未规定检测仪器—SP60 的上限截止频率)

三、结论

根据对影响齿向误差各因素的分析和叨齿试验, 得到以下结论:

1 . 以前由于要求检查滚齿机走刀丝杠的均匀性, 而把丝杠制造成负螺距累积, 这对于齿向精度是不利的, 为贯彻15 0 一57 9 标准。建议将丝杠做为零累积或正累积, 以补偿其它因素对齿向精度的影响。

2 . 差动链精度直接决定了齿向精度的高低, 而差动链中的末端件—走刀丝杠又是最关键的环节, 从齿向误差曲线得知, 丝杠的螺距相邻误差( 周期误差) 是齿向曲线波度大小的主要部份, 应设法提高丝杠的运动精度, 另外走刀蜗杆由于和丝杠有着紧密的联系, 也是一个影响齿向曲线波度的重要环节。

3 . 由于滚齿机结构方面的原因, 热变形后工件心轴相对于大立柱导轨向Y 负方向倾斜, 走刀丝杠向Z 正方向伸长。前者使左旋螺旋角减小, 后者使左旋螺旋角增大; 但两者都使右旋螺旋角增大。因此, 建议在滚齿机总装检查几何精度时, 工件心轴对大立柱导轨的平行度规定为单向公差。不允许心轴向Y 负方向倾斜, 以补偿热变形对精度的影响。对于丝杠Y 方向伸长使螺旋角偏大的影响, 可通过增大丝杠螺距来补偿。

4.试验发现, 滚刀箱滑动轴承和推力球轴承的间隙将引起齿向曲线的崎变。如果间晾过大, 在切削过程中, 滚刀将发生移位(.俗称: “掉刀” )现象, 造成齿宽方向出现凹凸面。同时也将直接影响切齿粗糙度,因此在装滚刀箱时, 必须严格控制滑动轴承间隙和推力球轴承的预紧程度。

5 . 分度蜗轮付啮合间隙的大小要影响齿向精度。滚齿属断续切削, 而且因工件螺旋角的旋向和大小的不同, 切削力距要发生变化, 引起工作台产生扭振, 齿宽方向出现波度, 同时也使切齿表面粗糙度变坏。这种现象在用右旋滚刀切左旋齿轮时特别严重。我们这次对滚齿机加工齿轮齿向误差的研究, 着重于减小齿向误差曲线的线性偏差, 使普通滚齿机齿向加工精度达到了6 . 5级, 少数达到了6 级。但是对齿向误差曲线的波度部分还未存细深入地分析, 这对于精密滚齿机和高精度滚齿机是不容忽视的一大问题, 也是进一步提高齿向加工精度的难关。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com