在以工艺方法提高产品质量的措施中, 进一步提高机加工的精度尤其重要。其中最复杂的问题是如何使箱体件孔达到高的同心度。重要产品中孔的同心度必须保证在0. 5 ~ 3 产m 以内。但是不论用高精度座标铿床镬孔, 或是外加研磨工序, 在30 0 m m 长度上孔的同心度往往达不到10 产m 。这表明同心度偏差受一系列工艺因素影响, 而对这些因素的本质还没有充分研究。

机床-夹具-刀具-工件系统的不均匀柔性就是这些因素中的一个。经确定, 在座标撞床上, 无论是主轴回转角度或是主轴套悬伸长度的柔性都是不均匀的, 且性质十分复杂。可以把不同悬伸量下主轴套筒柔性圆图的封闭特性看作是柔性假定表面的横截面。那么柔性圆图的几何中心位置, 可以按与表面轴线相似的原则, 看作是机床一夹具一刀具一工件系统柔性的轴线。

所以, 机床一夹具一刀具一工件系统的柔性可用下列指标评定: 柔性表面(可看作综合指标) , 柔性的圆曲线图; 柔性表面的母线或纵断面外形, 柔性轴线, 即柔性表面的轴线。

研究表明, 在铿孔过程中上述各柔性指标是以一定的方式转移给被加工表面。其中的每一项都会造成一定的误差: 圆柱度偏差, 真圆度偏差, 纵断面外形偏差, 孔的母线或中心线的直线性偏差以及孔的同心度偏差。曾采用谐波分析法及动态模拟法求得机床一夹具一刀具一工件系统柔性指标的解析式及相应的转移系数, 这样就可以用计算方法确定上述加工误差。柔性轴线特性是评定不均匀柔性对镬孔形状及镬孔中心线相互位置影响的依据。理论和实验研究表明, 座标锉床柔性轴线是曲线。也就是说, 柔性轴线的这种特性不但引起了新铿孔的中心线的直线性偏差, 而且也造成了它们的相互位置的误差。这在很大程度上说明了一个往往是不可预期的事实, 即在座标锉床几何误差不大、刚性也很大的情况下, 在其上镬出的孔的同心度偏差却很大。

为了控制工艺系统的柔性, 广泛采用了适应控制系统。但是由于结构特性及对座标铿床的几何精度要求极高, 在这类机床上就难于应用这种适应控制系统。因此最有效的方法是采用一种可以控制工艺系统刚度的装置(简称刚度控制装置)。这类装置的不均匀刚度与机床的刚度综合在一起, 要能保证工艺系统柔性轴线的直线特性。

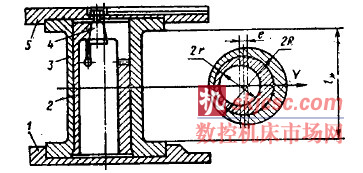

使用外装工作台(见图) 或刚度控制装置能够控制蠕变性轴线的形状。此装置由下支承板1 和上顶板5 组成。上支承板上的槽用来固定坯件。当偏心套2和3 相对转动时, 总偏心距e 在0~ 10 m m 的范围内变化。套筒2 的上部装有用锥体4 涨开的弹簧卡头。这种结构可以获得各种曲率的柔性钟线, 所以该装置可以在不同型号的座标撞床上使用。

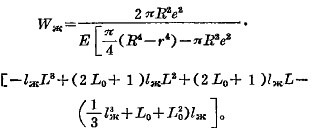

刚度控制装置柔性轴线的表达式可写成

式中: Lm—两偏心套筒工作部分高度;

L , L o—由刀具至刚度控制装置的距离(分别为主轴套筒当时的伸出量和零伸出量。) ;

E—套筒材料的弹性模数。

刚度控制装置的柔性轴线在座标锤床上定方位时, 应使它与机床的柔性轴线反向对称。它们相加可保证机床-夹具-刀具-工件系统柔性轴线综和的直线性。选定刚度控制装置的体积尺寸时, 应考虑所述工艺系统的动态特性, 把它纳人工艺系统时, 应不使刀具和坯件相对的强迫振动振幅增大。

在刚度控料装置的实验室试验和生产试验过程中, 采用了相当于座标撞床上半精铿和精铿时的切削用量。试验表明, 在半精镇时, 采用刚度控制装置,产生了剧烈的高频振动。而在精镬中应用效果最好, 在这种情况下, 同心度的偏差几乎比传统用铿削法的降低了一半; 精铿孔径d 。= 1 0 0 m m , v= 8 0 m / m in 时得出的数据见表1 。

试验还表明, 刚度控制装置对孔的相互位置误差有良好的影响。

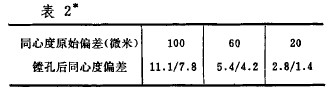

镗d o= 1 0 0 m m 的孔, v = 80 m / m in, 8 = 0.03 m m /r , t = 0 2 m m 时, 同心度偏差减小了,见表2。

提高箱体件同心孔相互位置精度的上述方法, 也可以推荐在结构布局和用途与座标撞床类似的多工序机床上进行精加工时应用。

在设计新型号机床时, 必须探求这样的设计方案, 即它能在最大程度上保证柔性轴线曲率的减小。此外, 在制造机床时应规定其允许曲率及空间方位。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com