0 前言

现代制造工业面对的是一个结构复杂, 品种多, 批量小, 生产周期短和日益集成的生产环境。它要求从产品设计开始就考虑到产品的制造、管理、销售、使用和报废, 即考虑到产品生命周期的全过程。因此根据柔性制造( F lex ib leM anufacturing, FM )与计算机集成制造( Computer Integrated Manu facturing, C IM ) 的原理和并行工程( C oncurrent Eng ineering, CE )的方法, 研究柔性化及集成化的计算机辅助工艺过程设计系统( ComputerAided Process Plann ing, CAPP)就显得十分重要。

它是CIMS的重要环节, 是连接计算机辅助设计( ComputerAided Design, CAD)和计算机辅助制造( ComputerA idedManufacturing, CAM )的桥梁和纽带。本着实用、通用的基本原则, 我们开发了CAPP /NC 编程集成的NDCAPP系统。该系统主要应用于柔性制造单元上的箱体类零件加工, 能完成包括零件信息的描述和输入、工艺过程的生成和数控程序的自动编制。由于CAPP和NC 编程都是制造工艺方面的问题, 信息上易于集成; 同时两者大多是由工艺技术人员开发的, 数据内涵和格式易于统一, 因此两者之间的集成易于解决。

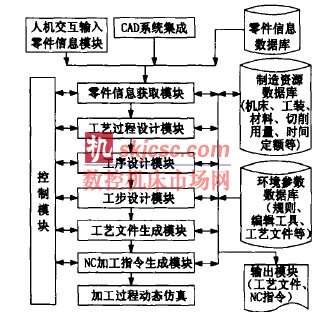

1 系统结构设计及主要功能模块

1. 1 系统结构框图如图1所示

1. 2 系统的主要模块

( 1)控制模块。协调各模块运行, 实现人机之间的信息交流, 控制零件信息获取方式。

( 2)零件信息获取模块。零件信息输入可以有下列三种方式: 人机交互输入; 来自集成环境下数据库中统一的产品数据模型; 在集成制造系统中, 零件的信息可由CAD 系统直接输入。

( 3)工艺过程设计模块。进行加工工艺过程的决策, 生成工艺过程卡。

( 4)工序决策模块。进行工序设计, 生成工序卡。

在这里完成切削用量、加工余量、工序尺寸及其公差和时间定额等项工艺参数的计算。

( 5)工步决策模块。划分工步及提供形成NC 指令所需的刀位文件。

( 6)工艺文件生成模块。生成规定格式的工艺文件。

( 7) NC 加工指令生成模块。根据工序内容、刀位文件, 所选用的NC 机床自动编制用于控制数控机床的NC加工指令。

( 8)输出模块。可输出工艺过程卡、工序卡和工序图及NC 加工程序单等各类文档, 并可利用编辑工具对现有文件进行修改后得到所需的工艺文件。

( 9)加工过程动态仿真模块。可检查工艺过程和NC指令的正确性。

2 零件信息描述

零件信息描述是CAPP系统运行的前提条件。为提高CAPP 系统的柔性, 考虑到箱体类零件的特点, NDCAPP系统采用基本实体+ 方位特征的零件信息描述, 该信息描述方法主要是为计算机处理零件信息提供可靠基础, 它不仅能满足工艺过程设计要求, 而且为CAD /CAPP /NCP的集成奠定了基础。

工艺人员在进行工艺过程设计时, 总是先从某个方向入手, 找出这个方向上的各个表面, 接着找出每个面上有哪些型面特征, 如几个孔、几个槽或几个螺纹孔等, 然后针对这些形状特征选择加工方法并进行排序。在分析工艺人员推理过程的基础上, 总结出/基本实体+ 方位特征0的零件信息描述方法。这种方法是结合CAD 中实体造型的体素概念和特征造型的特征概念。基本实体是三维特征, 包括轴、盘、齿轮等回转类零件和箱体、壳体、棱形体、阀体等非回转类零件。在三维空间, 任何一个实体各表面按其法向所指的方向, 即为方位。根据方位理论, 将实体分解为若干方位面, 如箱体类零件按其表面所在方向的法向所指的情况, 有6个方位面。零件的加工方向即为零件的方位方向。将每个方位面分解为若干操作面, 用特征要素对操作面上的型面进行描述。特征是零件信息模型的核心部分。特征是指在制造时可识别的包含完整工艺信息的结构单元, 如特征总体信息、构造信息、公差信息和工艺信息等。它是一组与零件的描述相关的信息集合。

箱体类零件的基本型面特征可分为以下几种:

( 1)平面。普通大平面、轨迹大平面、斜平面、轮廓面、台阶面等。

( 2)组合孔。通孔、盲孔、螺纹孔、锥孔等。

( 3)槽与导轨。矩形通槽、T 型通槽、燕尾导轨、油槽等。

一个零件上的特征往往不是孤立的, 存在着某些关系。在机械零件中, 用特征间的关系来表示形位公差, 即同轴度、平行度、垂直度、对称度、位置度和跳动等。

3 工艺过程设计

( 1)选择加工方法。工艺过程设计的第一步是为特征选择加工方法, 它是安排加工路线和工序详细设计的基础。在长期的生产实践中, 何种形状特征采用何种加工方法是固定的。因此, 特征的定义与描述已为加工方法的选择奠定了基础。NDCAPP系统采用加工链方法, 这种方法集中了工艺设计师们的智慧, 是一种从长期实践中总结出来的可行的方法, 且简单方便,是一种在箱体类零件的加工中广泛应用的方法。

( 2)加工路线的确定。确定加工路线是CAPP系统中最为灵活的决策问题。箱体类零件的主要为平面、孔系和槽的加工。在信息描述和输入过程中没有反映各元素的相互邻接关系, 加上在柔性单元上加工的特殊性, NDCAPP系统加工路线确定的顺序是: 先轮廓、平面和槽, 后孔; 先粗后精分阶段进行。

轮廓和平面是由直线段和圆弧段及方程曲线、列表曲线所构成的表面。轮廓指的是与Z 轴平行的侧平面, 而平面是指平行于XOY平面的平面。确定轮廓和平面加工路线时应解决的问题为:

1)构造轮廓和平面的数据链表。系统按零件的描述顺序一个面一个面的依次进行处理, 将它们分别组成一个环形的轮廓数据链和一个环形的平面数据链。链表的顺序与加工路线呈对应关系;

2)确定加工起点和方向;

3)选择刀具的切入点。

确定孔加工路线的原则是:

1)使换刀次数最少;

2)使加工路线最短。

4 NC程序的编制

NDCAPP系统编制NC 程序的基本原理是: 根据当前加工部位基本的加工特征, 生成对应的加工指令及S、F和T 指令; 根据对当前加工部位的几何形状的描述, 生成坐标指令。

系统将编制NC程序工作分为两个阶段。第一是准备工作阶段, 即从工艺文件中依次读取每一个工步,然后根据工序内容及NC 编程所要求的参数取出相应的数据, 再将这些数据进行坐标变换; 第二是NC 程序生成阶段, 即依次取出每一工步所对应的NC 程序段,并根据有关数据对此程序段的变量进行赋值, 从而得到该工步的NC 程序, 重复上述工作直至所有工步完成NC程序的编制。在各工步间还配有可能存在的选刀、换刀等辅助性工作, 其处理过程为: 首先判别下一工步是否采用同一把刀具, 若不是, 则发出选刀指令,然后安排本工序的加工。

NC程序的编制时, 坐标变换工作时必不可少的。由于CAPP系统的需要, NDCAPP系统在进行零件描述时, 零件的各特征是采用统一的坐标系进行描述的。而确定装夹方式后, 零件坐标系与机床坐标系往往是不一致的。因此, 应该根据零件的装夹方式对各特征数据进行必要的坐标变换, 使其能与机床坐标系相一致, 这样才能编出正确的NC 程序。并对NC 编出加工控制指令进行语义、语法检查, 还可以对其加工过程进行动态仿真, 以检查该程序的正确性。加工过程动态仿真是一项十分重要的工作。通过仿真, 可以检查零件加工过程中可能存在的不合理现象和可能出现的干涉和碰撞现象, 通过图形和工艺参数的显示, 形象直观地仿真零件加工过程。

5 结论

在现代制造系统中, CAPP系统无论是作为一个独立的系统还是作为C IMS 的一个子系统都具有极其重要的地位。开发一个实用、高效的CAPP 系统是实现集成的前提和关键。

箱体类零件的信息描述之所以是个难点, 就在于其型面多(不少于6个) , 结构不统一, 几何信息转化为坐标信息有一定的难度。本文所提出的/基本实体+方位特征0描述法较好的解决了箱体类零件的描述问题以及坐标尺寸的转化问题。

实现CAPP/NCP集成的关键在于两个方面: 一是几何信息向坐标信息的转换; 另一个就是数据库(包括零件建模数据库、机床数据库、刀具数据库、切削用量数据库和NC 指令数据库等)的完善和高效。NCCAPP系统在这方面作了很好的尝试, 并取得较好的效果。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com