1 引言

智能CAD 系统的效率在很大程度上依赖于零部件生成与修改的效率。用户在输入特征单元时,不必考虑特征单元中几何元素的确定位置, 而只需保证其拓扑结构正确, 同时交互输入相应的尺寸参数, 通过尺寸参数值的变化来生成结构相同而参数不同的特征单元族。对于作为特征单元的标准件,因为数据有据可查, 需将逻辑上相关的标准件按类建成数据库, 并且进行互联编程, 实现各模块间数据的有效变换。用特征单元模型可以自动模型化零件。根据模块化程序的形式可以保存和存储图形形状的描述。形状和尺寸在工程语义允许的范围内可以自动变化。这些特征单元具有功能、加工和形状特性。

经过对两个型号的冲剪机床的246 个零件的研究, 其中箱体类零件7 个, 利用特征单元能够建模的箱体类零件4 个, 经过对一种型号富阳起重机工具的88 个零件的研究, 其中箱体类零件5 个、利用特征单元能够建模的箱体类零件3 个, 利用特征单元可以方便对产品零件建模。本文开发这个系统, 对于将来的推广应用和进一步研究具有普遍意义。从温州冲剪机床厂和富阳起重工具厂应用实践表明,这个系统对于产品的开发和设计, 是简单适用的。

2 特征单元

基于特征单元的零件设计是产品设计的基础。特征单元是设计的最基本单元, 也是加工的单元。铸造箱体类等很多零件都是从毛坯经过冷、热加工得到的。因此, 根据合理化工程的哲理提取出同类零件相似的功能结构, 作为基本的单元。可以减少由于设计者不同造成设计结果不同的零件数量爆炸的缺点, 通过特征单元的产品建模, 可以让设计者自由设计而设计的工程意义可以通过特征单元来保证, 降低了系统对设计者的要求, 提高了设计效率。部分箱体特征单元有外轮廓和内部孔等单元如图1a 和图1b 所示, 详细见文献[ 6] 。

3 基于特征单元的箱体类零件自组织设计

泵体、阀体和机体等机器或部件的外壳、机座、主体等均为箱体类零件。这类零件需要支承和固定其它零件, 其作用是保证各个零件的相对位置以及传动的啮合精度, 是一台机器中的重要部件, 约占一台机器重量的一半左右。一台机器中箱体类零件设计的好坏与否, 直接影响到一台机器的尺寸、重量、成本以及精度, 所以设计时应综合考虑温度、强度、刚度使用要求及铸造、机械加工和装卸工艺多方面因素, 但是箱体的结构和受力比较复杂, 一次设计分析能达到产品要求还有一定差距, 箱体零件具有以下显著特点:

( 1) 内外形状较为复杂, 毛坯多为铸件。由于结构复杂, 一般需要三视图来表达一个完整的箱体零件。

( 2) 主要用于承托轴瓦、套和轴承等, 容纳轴、齿轮、弹簧、叶轮和润滑油等, 保护内部零件。因此常带有空腔、轴孔、内外承壁、肋、凸台等结构。

( 3) 常用的底板、底座和机架等与地面连接固定, 因此常带有定位销孔、螺孔、光孔和凸台结构。

( 4) 为使轴承和运行零件得到润滑, 在箱底和壁部有油标和凸台等。

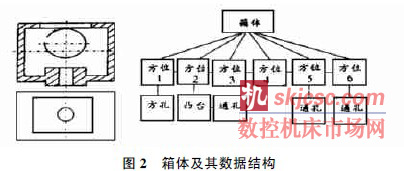

箱体类零件特征单元的空间的位置难以确定,描述困难, 但通过对箱体类零件的分析可知, 箱体的总体轮廓形状大致为六面体形状, 其余的特征单元分布在六个方位上。本文用方位层次树表达特征单元的分布。特征单元是构成零件形状的基本要素,箱体类零件的特征单元之间的关系分为两种, 一种是主要的特征单元之间的邻接关系, 一种是主要特征单元和辅助特征单元之间的从属关系; 一个主要特征单元可能与多个其它主特征单元拼接, 多个辅助的特征单元可能从属于一个主要特征单元。这种复杂的结构对于计算机内部处理极为不方便。利用方位层次树可以形成一个二叉树的数据结构形式。由于二叉树结构的各种算法十分成熟, 因此, 零件结构可以清晰表达。六个方位为上、下、左、右、前、后;其标识为1, 23, 4, 5, 6。简单箱体和方位二叉树如图2 所示。

箱体的特征单元的总体形状是比较复杂, 因此,总结归纳一些主要的轮廓形状作为基本的特征单元。辅助特征单元是具有许多相似的结构, 因此, 可以在不同箱体之间通用, 保证设计的合理性和减少工夹具数量, 提高设计效率。箱体零件特征单元的自组织算法如下:

STEP 1: 选择总体零件的外轮廓特征单元的ICON, 输入参数。自动激发图形单元规

则。

STEP 2: 如果要进行拼接, 则点选任意轮廓单元的内部区域。系统自动识别视图和区域; 否则转移到” STEP 4”。

STEP 2.1: 如果视图是方位1, 则继续; 否则转到

“ STEP 212”。

STEP 2.1.1: 自动识别区域拼接辅助特征单元特性。

STEP 2.1.2: 选择特征单元, 输入参数, 激活规则。

STEP 2.1.3: 系统进行拼接。

STEP 2.1.4: 如果需要继续拼接, 则返回到

“ ST EP 2.1.2” 。否则返回到

“ STEP 2”。

STEP 2.2: 如果视图是方位2, 则继续; 否则转到

“ STEP 213”。

STEP 2.2.1: 自动识别区域拼接辅助特征单元特性。

STEP 2.2.2: 选择特征单元, 输入参数, 激活规则。

STEP 2.2.3: 系统进行拼接。

STEP 2.2.4: 如果需要继续拼接, 则返回到

“ ST EP 2.2.2 “。否则返回到

“STEP 2”。

STEP 2.3: 如果视图是方位3, 则继续; 否则转到

“ STEP 2.4”。

STEP 2.3.1: 自动识别区域拼接辅助特征单元特性。

STEP 2.3.2: 选择特征单元, 输入参数, 激活规则。

STEP 2.3.3: 系统进行拼接。

STEP 2.3.4: 如果需要继续拼接, 则返回到

“ST EP 2.3.2 “。否则返回到

“STEP 2”。

STEP 2.4: 如果视图是方位4, 则继续; 否则转到

“STEP 2.5”。

STEP 2.4.1: 自动识别区域拼接辅助特征单元特性。

STEP 2.4.2: 选择特征单元, 输入参数, 激活规则。

STEP 2.4.3: 系统进行拼接。

STEP 2.4.4: 如果需要继续拼接, 则返回到

“ST EP 2.4.2 “。否则返回到

“ STEP 2”。

STEP 2.5: 如果视图是方位5, 则继续; 否则转到

“”STEP 2.6”。

STEP 2.5.1: 自动识别区域拼接辅助特征单元特性。STEP 2.5.2: 选择特征单元, 输入参数, 激活规则。STEP 2.5.3: 系统进行拼接。STEP 2.5.4: 如果需要继续拼接, 则返回到“ STEP 2.5.2 ”。否则返回到“ ST EP 2”。STEP 2.6: 如果视图是方位6, 则继续; 否则转到 “ STEP 2”。STEP 2.6.1: 自动识别区域拼接辅助特征单元特性。STEP 2.6.2: 选择特征单元, 输入参数, 激活规则。STEP 2.6.3: 系统进行拼接。STEP 2.6.4: 如果需要继续拼接, 则返回到“ STEP 2.6.2 ”。否则返回到“ ST EP 2”。STEP 3: 如果需要继续拼接, 则返回” STEP 2”, 否则继续。STEP 4: 关闭自动拼接辅助特征单元的工具条, 打开交互拼接的工具条, 进行交互拼接。STEP 5: 如果产品满足设计需求, 存储产品; 否则返回到” STEP 4”。利用特征单元进行建模的部分箱体示例如图3所示。箱体类零件由于其形状复杂, 因此, 采用轮廓和内部特征单元分类进行归纳, 轮廓特征单元初步具有该类产品零件的形状, 内部特征单元, 可以随着该类零件的特点进行组合与互换, 形成同类箱体的变型产品, 增加了设计的柔性, 同时由于内部特征单元的规范化和合理化, 控制了设计零件和工夹具数量, 缩短了产品设计开发周期, 减少了产品成本。

4 小结

针对机械产品的结构形状提取出特征单元, 使特征单元的变换与产品的设计过程相结合, 真正把特征单元变成设计师思考和创造的语言。利用特征单元的ICON 信息可以方便地进行产品零件的建模。

本文实现了基于特征单元的箱体类产品设计,提出了一系列操作算法。作为支持设计全过程的产品信息设计的特征单元技术, 使设计工作在更高层次上进行, 使设计师摆脱了传统的基于几何拓扑的低层次交互设计方法, 集中精力处理高层次的设计问题, 使得设计更加快速和方便, 促进了智能CAD的发展。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com