1 零件结构及加工中存在的问题

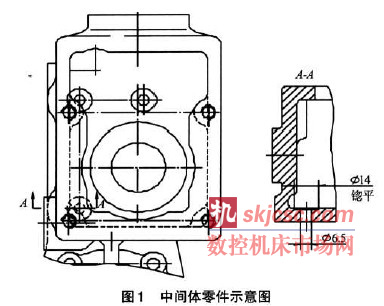

图1为某型号发动机电控中间体示意图,该零件在6.5后部有一个14的内台阶平面需要锪平,由于14的内台阶平面在壳体内部,加工难度很大,特别是外端孔很小仅有6.5,从孔内没有合适的刀具进去加工。从后部的结构看,空间位置很小,上端局部还有一部分盖着,无法直接进刀加工,反锪刀也很难放进去。要想从结构上改进,因整体空间位置及结构所限,很难改进。因此该部位的加工难度很大。

2 车床反拉加工工艺方法的分析研究

2.1 一般内台阶加工工艺方法

一般孔后部台阶平面的加工常用的工艺方法主要有如下3种:1)直接用铣刀或锪刀在平面上锪窝; 2)使用反锪刀,从孔内装入刀杆,然后将反锪刀从下边装在刀杆上,反拉锪窝;3)针对比较大的孔,使用加工中心或镗床偏心将刀杆从孔内进入,然后进行反拉加工。

针对该零件,第一种方法显然是不合适的,因为没有直接下刀的地方,锪台阶平面的中心被上面挡住;第二种方法由于内部空间很小,锪刀很难放进去,也无法加工;由于该孔6.5尺寸比较小,而要锪的窝为14,如采用专用刀杆偏心进入加工,则刀杆必须很细,显然是不可能的。为了解决上述问题,针对该零件结构的特点,我们制作了专用的简易工装,采用了在车床反拉的加工工艺方法[1]。

2.2 反拉车削加工工艺

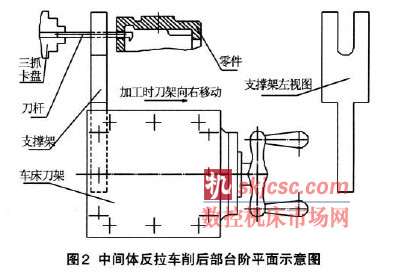

该零件14内台阶平面的加工工序安排在加工完6.5孔和两端面后进行的,图2为中间体反拉车削后部内台阶平面的示意图,其加工工艺方法是制作简易的支撑架(形状见示意图),将该支撑架卡在车床的刀架上,按照装车刀的方式压紧;制作专用刀杆,刀杆上磨制出车平面的刀头;加工时首先将刀杆装入小孔内,然后将刀杆卡在机床卡盘上。加工时,将零件靠在支撑架上,旋转车床主轴,通过向右移动刀架反拉车削14台阶平面[2]。

2.3 简易工装的设计制作

此种工艺方法使用的工装非常简单,主要是制作一个支撑架和一把专用车刀,支撑架后端加工成普通车刀刀杆的形状,通过紧固普通车刀的螺钉卡将其装卡在刀架上。前端开一个槽,主要是为了每次装卸刀杆及零件时方便,当装卸刀杆时,可以通过机床的横向移动将支撑架离开刀杆,这样就很容易装卸刀杆和零件。刀杆与刀头在一起,可以通过高速钢刀杆磨成,也可以将硬质合金刀头焊在普通刀杆上[3]。

2.4 加工过程

在每次加工零件时,移动刀架离开车床卡盘,然后将刀杆从零件后部装入,将带零件的刀杆卡在卡盘上,移动刀架至图2所示位置,将零件靠紧支撑架,旋转主轴带动刀具旋转,工件不转动,然后向右移动刀架,车削内台阶平面。加工完后,移出刀架,松开卡盘,取出零件。

3 应用效果

通过使用上述工艺方法,制作简易的专用工装,解决了某型号发动机电控中间体内部台阶平面的难加工问题。经过对中间体零件的小批量生产,发现该工艺方法工艺稳定,简单实用。由于在加工过程中工件不转动,刀具转动,因此该工艺方法特别适合复杂体类零件内台阶平面的加工。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com