1PG 是三菱公司FX 系列PLC 的单轴定位模块, 常称为脉冲发生单元PGU ( pulse g eneration unit) 。PLC 通过1PG 向伺服或步进电机驱动器提供指定数量的脉冲, 可以完成一个独立轴的定位控制, 脉冲输出最大可达100 kp/ s。刀库是加工中心的主要部件, 其结构有盘式、链式和格子式等种类, 因盘式刀库结构紧凑、简单, 不需机械手, 一般用于小型加工中心及高校机电一体化技术实践教学中。单轴定位模块1PG 用于无机械手圆盘形刀库的换刀控制, 采用在刀库与主轴之间直接换刀, 其换刀简单、定位准确。本文以卧式微加工中心为例讨论1PG 在刀库中的控制技术[ 1, 2] 。

1 系统硬件接口

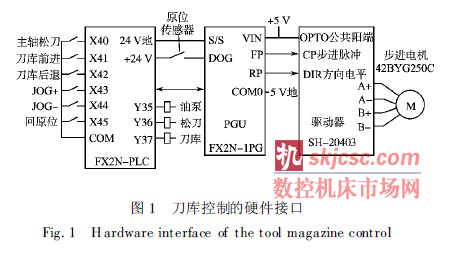

在卧式微加工中心中, 主轴水平进给, 加工工件的垂直面, 圆盘式刀库的旋转轴与主轴平行, 刀库中垂直主轴的圆盘上均匀地分布着8 把刀, 通过刀库的移动直接将加工刀具送到主轴上换刀。系统中X 轴和Z 轴由PLC 通过20 GM 控制步进电机实现两轴联动, Y 轴直接由PLC 控制, 拖动主轴前后移动进给完成深度加工, 刀库由PLC 通过1PG 控制步进电机, 驱动刀库圆盘旋转实现选刀。刀库控制部分的硬件接口如图1 所示。

VIN 为1PG 脉冲输出的电源端, 接+ 5 V; FP 为脉冲输出端, 接步进电机驱动器的步进脉冲 输入端CP; RP 为脉冲方向输出端, 接步进电机驱动器的方向电平输入端DIR; COM0 为脉冲输出的公共端, 接5 V 地; VIN, FP, RP, COM0 构成1PG 的输出口, 控制步进电机驱动器及步进电机运动。DOG 为机器原位信号输入端, 接刀库原位接近开关传感器, 作为刀库回原位的控制信号; S/ S 为24 V 电源端, 接24 V 地, 用于DOG 输入。刀库移动及松刀用到了3 个接近开关, 它们是主轴松刀传感器接PLC 的X40、刀库前进到位接X41、刀库后退到位接X42。刀库移动和松刀都是用液压驱动完成的, 因此换刀控制必须要先启动油泵电机。PLC 的Y35, Y36, Y37 分别用于油泵的启/ 停、主轴松刀/ 夹紧、刀库前进/ 后退的控制。JOG+ 、JOG- 接X43, X44, 为刀库旋转的点动控制按钮, JOG+ 控制刀库步进电机正转, JOG- 控制反转。回原位接X45, 作刀库点动回原位按钮。

2 刀库控制

2. 1 参数设置

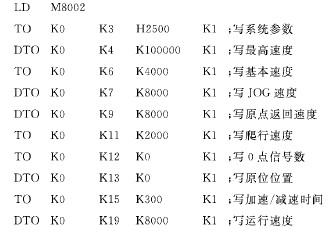

1PG 内部设置有32 个缓冲存储器( BFM) ,用来存放参数设置值、状态信息和命令字, PLC对1PG 的控制, 实际上是通过FROM/ T O 指令操作1PG 的这些缓冲存储器来实现的。1PG 的每一个缓冲存储器为16 位长数据, 而32 位数据则由连续的2 个BFM 组成, 如设置最高速度用DT O 指令写32 位数据给2 个缓冲存储器BFM# 5 和# 4。1PG 的初始化设置如下:

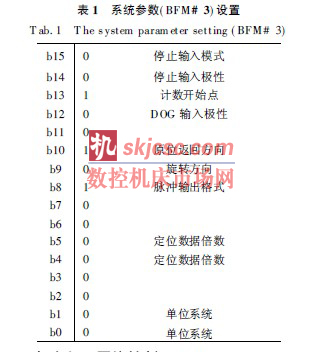

其中BFM # 3 为系统参数设置, 其它BFM为速度和定位数据的设置。当设置单位系统为电机系统时, BFM # 0、# 1 和# 2 不需要设置。本系统参数设置为2500H, 其含义如表1 所示。主要是设置单位系统为以脉冲为单位的电机系统; 脉冲输出格式为带方向( DIR) 的脉冲输出, FP 为脉冲输出端, RP 为方向信号输出端, 控制步进电机一般采用此种脉冲输出方式; DOG 输入极性为当工件接近原位时, DOG 接近开关ON, 圆盘式刀库旋转只设置一个传感器, 作原位DOG 输入,采用常开型对应该设置[ 3, 4] 。

2. 2 点动和回原位控制

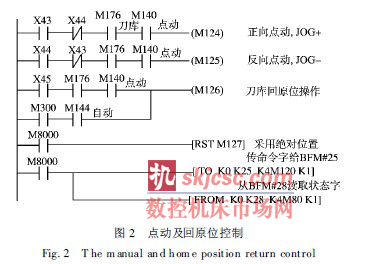

PLC 控制刀库点动、回原位程序, 以及1PG 的状态信息、控制命令的读写程序如图2 所示。其中M176 为选择操作刀库, M140 为点动操作, M144为自动换刀, 构成点动、自动操作刀库的条件。

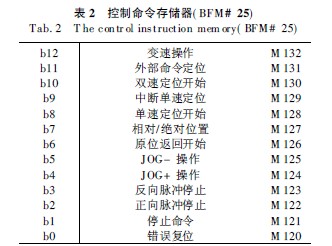

刀库点动操作有点动回原位、点动正转、点动反转, 可以用于刀库的定位调试。系统设计按下X43, X44, X45 按钮, 使对应的M124, M125, M126 得电, 分别驱动刀库正向点动( JOG+ ) 、反向点动( JOG- ) 、回原位。而M127 则始终为0,表示刀库旋转采用绝对位置。M124, M125, M126, M127 命令信号通过M8000 驱动/ T O K0K25 K4M120 K10指令, 实时写入1PG 的命令缓冲存储器BFM# 25 的b4, b5, b6, b7 位, 如表2所示。实际上该指令是将PLC 中的M120 ~M135 共16 点数据全部实时地写入BFM# 25, 因此PLC 的任何命令信息都能及时发送到1PG中, 控制刀库步进电机运动。

BFM# 25 的b8~ b12 为各种操作模式, 只能选择其中之一, 同时选两种以上无效, 本刀库控制采用单速定位模式b8。选好刀具后, 程序驱动M128 得电, 则b8= 1 启动单速定位操作, 驱动刀库步进电机运动, 按设置的脉冲数旋转到位后停下, 这个过程就是刀库定位。M300 为自动换刀时, 驱动刀库回原位用的。

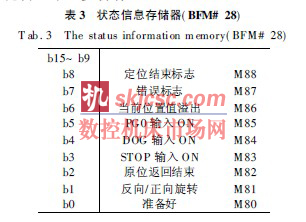

程序中通过M8000 驱动, 用FROM 指令实时将1PG 中的状态信息( BFM# 28) 读到PLC 的M80~ M95, 以获得刀库原位返回结束、单速定位结束标志, 其内容如表3 所示。刀库控制中用到了两个标志位b2 和b8。b2= 1 表示原位返回结束, b8= 1 表示定位结束, 分别使M82, M88 接通, 然后PLC 顺序控制程序用M82, M88 去驱动系统转入下一步操作。

2. 3 刀库定位控制

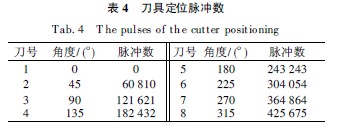

换刀是一个准确定位的过程, 为了实现高精度定位, 系统采用了细分驱动及蜗轮蜗杆减速传动。刀库步进电机步距角1. 8b, 细分驱动器设置为64 细分, 蜗轮蜗杆传动减速比为1 B 38, 则脉冲当量为( 0. 74 @ 10- 3 )b( 1. 8b/ ( 64 @ 38) ) 。刀库圆盘上均匀分布着8 把刀, 按绝对位置计算, 可得到各刀具距离原位的旋转脉冲数, 如表4 所示。

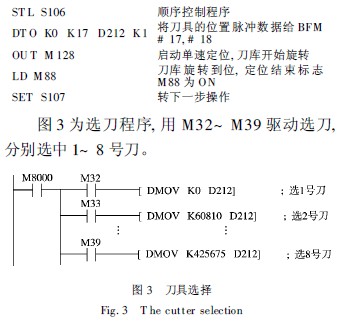

换刀时, 首先将刀具的位置脉冲数通过DMOV( 如DMOV, K121621, D212, 选3 号刀) 指令传送给D212, 然后用DT O 指令将D212 的数据传送给1PG 的位置存储器BFM # 17 和# 18,并程序驱动M128 为ON, 启动单速定位操作。刀库定位结束会置标志位BFM# 28 的b8 为1,使M88 为ON, 顺控程序用M88 驱动进行下一步操作。指令如下:

3 自动换刀程序

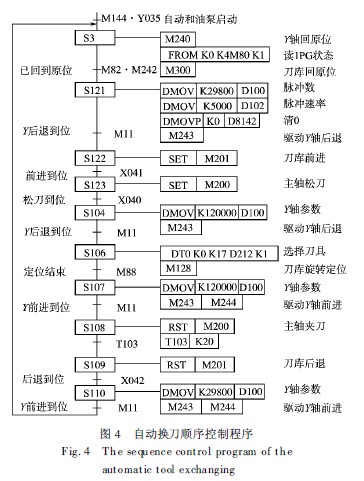

换刀过程就是把已用刀具取下放到刀库上, 换上新刀具继续加工。自动换刀过程涉及到一系列的顺序控制, 包括Y 轴回原位与刀库回原位、Y 轴后退、刀库前进、主轴松刀、Y 轴后退( 取下已用刀具) 、刀库旋转、Y 轴前进、主轴夹刀、刀库后退( 换上新刀具) 、Y 轴前进( 准备加工) , 如图4 所示。其中Y 轴的前进与后退控制, 各次的前进/ 后退参数中, 只有脉冲数不同, 脉冲速率及对脉冲计数器清0 都相同, 为DMOV, K5000, D102, DMOVP, K0, D8142。因此, 在顺控程序中后面只列出脉冲数, 不再列脉冲速率及对脉冲计数器清0 项。

4 结束语

自动换刀程序是以一次换刀为例设计的, 对该程序进行适当改进即可用于多次换刀控制。文中介绍的1PG 开发技术及程序设计方法, 同样可用于其它高精度位置控制系统中, 对类似运动控制系统开发具有很好的参考价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com