1 引言

叶轮是涡轮式发动机的核心部件。其典型的应用还有离心压缩机、泵、径流式涡轮和膨胀机等许多动力机械。其加工质量的优劣对发动机的性能有着决定性的影响。然而,通常发动机中的叶轮为整体叶轮,而其叶片的形状又是机械中最难加工的曲面构成的。因此,整体叶轮的加工一直是机械加工中长期困扰工程技术人员的难题。为了加工出合格的叶轮,人们想出了很多的办法。由最初的铸造成型后修光,到后来的石蜡精密铸造,还有电火花加工等方法。其中,也有的厂家利用三坐标仿形铣。但是这些方法不是加工效率低下,就是精度或产品机械性能不佳,一直到数控加工技术应用到叶轮的加工中,这些问题才得到了根本的解决。[1~4,8~10]

叶轮加工的复杂性主要在于其叶片是复杂的曲面造型。而且能否精确地加工出形状复杂的叶轮已成为衡量数控机床性能的一项重要标准。曲面根据形成原理可以分为直纹曲面和非直纹曲面。直纹面又可分为可展直纹面和非可展直纹面,对于可展直纹面,完全可以使用非数控机床进行加工。而对于非可展直纹面和自由曲面(非直纹曲面)叶片的整体叶轮来说,则必须用四轴以上联动的数控机床才能准确地将其加工出来。

由于数控机床具有四轴联动或五轴联动的功能,则利用它进行叶轮加工时,既可以保证刀具的球头部分对工件进行准确地切削,又可以利用其转动轴工作使刀具的刀体或刀杆部分避让开工件其它部分,避免发生干涉或过切。

2 国内外叶轮数控加工发展现状

早在七十年代初我国的几家大型企业就开始将数控机床用于整体叶轮的加工上。目前,我国已有越来越多的厂家开始采用锻造毛坯后多坐标NC 加工成型的方法加工叶轮,尤其是国防工业中所用的关键叶轮,如火箭发动机的转子、风扇,飞机发动机的涡轮等。目前都已采用多坐标数控机床加工。国内所用的机床大多是引进的具有国际先进水平的四、五轴联动数控机床。

按叶轮的曲面形状的不同,在数控机床上加工叶轮采用了两类方法。第一类是点铣法,即用球头刀按叶片的流线方向逐行走刀(加工一个叶片一般需50~200 次走刀),逐渐加工出叶片曲面。这种方法在自由曲面型叶片上普遍采用,在一小部分直母线型叶片上也采用。我国航天用的转子、风扇都采用这种点铣法。

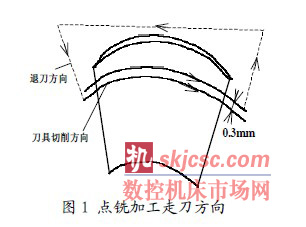

以航天部某机器厂加工某型号叶轮为例,叶轮材料为TC6 钛合金。其加工方法即是在四轴联动的机床上利用圆柱球头铣刀进行点铣加工。即从叶片顶部开始,沿叶片的流线方向,用球头刀的刀头部分对其进行切削,当其走刀行程加工完一侧的一条流线后,经过退刀及进刀后,刀具即向轮毂方向移动0.3mm,进行下一次切削,直到叶片的一面加工完毕,再对另一面进行切削。如图1。

利用这种方法加工出的叶片能够较精确地符合叶片设计型面的要求,精度较高,而且加工走刀方向和设计流线方向相同,对叶轮运行时的动力性能有利。但是其最显著的缺点为加工效率低下,上述所加工叶轮直径为279mm,叶片高度为40~75mm。用这种方法加工出一个完整的叶轮耗费机时500 个左右,需占用机床一个月,耗费大量的机时费和人工费用。大大增加了产品的生产成本。而且,这种点铣的切削方式,只有刀具头部一点或一圈切削刃参加切削,刀具磨损严重,需要经常换刀及重磨刀具,生产成本进一步增加。第二类是侧铣法。即用圆柱铣刀或圆锥铣刀的侧刃铣削叶片曲面,它主要用于直母线型叶轮的加工上。我国增压器模型叶轮已采用此种方法制造。这种铣削方法比采用点铣法能显著改善叶片的表面粗糙度以及显著提高叶轮的加工效率,但是我国国防工业中,由于对侧铣加工的方法有疑虑,很少采用侧铣的方法,使叶轮的加工效率低下。

尽管非可展直纹面是非可展的,(也就是说,存在于直母线两端的曲面法矢方向是不平行的)但它毕竟是由直母线沿导线扫描形成的。(以直纹抛物面为例,就是直母线的一端以直线为导线,而另一端以抛物线为导线,扫描而成的)也就是说,将曲面离散后,可以得到曲面上的一条条方向各不相同的直线。

正是利用很大部分叶轮曲面为非可展直纹面这一特性。国外许多家公司已开始采用四轴侧铣来加工非可展直纹面叶片的整体叶轮。其中世界上最著名的美国NREC 公司提供的资料上就介绍了该公司生产的软件MAX5就能够完成为叶轮的四轴侧铣数控加工生成数控代码的工作。[7]在该软件中采用了三项美国专利来解决用侧铣加工非可展直纹面的误差问题。用数控编程时进行的处理工作来避免理论切削误差。同时,软件中针对各种不同的叶轮形式还设计了切削路径的模板,可以直接生成刀具轨迹,然后根据具体情况再进行调整,这样可以大大地节约编程时间,提高效率。

据调查,在俄罗斯的叶轮加工中,也已大量使用侧铣的加工方法进行加工,前例中提到叶轮在俄罗斯只需几十个小时即可加工完成,而有些非重要用途的铝材料叶轮甚至只需几十分钟即可加工完毕。生产效率大大提高,而且利用侧铣的方法加工,可以避免刀具与工件接触区集中于一点,从而减轻了刀具磨损,这两项都大大地降低了生产成本和表面粗糙度。

而且,这些年发展起来的高速切削在叶轮叶片加工中已经广泛使用。Starrag 公司提供的五轴、四轴叶轮叶片加工机床的最高转速可达5 万转/分。实际生产中转速也常用到1 万转/分左右。使用硬质合金刀具加工不锈钢普遍切削速度为150米/分。

在编程方面,叶轮的数控加工代码的生成也是一个很重要的步骤。目前多数厂家采用通用CAD/CAM 的商用软件编制叶轮的数控加工程序。目前用得较多的有UGⅡ,CAMAND 等。采用这些软件编程有不便之处,由于通用软件并非针对某一种零件设计,所以其功能繁多、界面复杂。输入参数后须经过许多步骤才能编出程序,且需多次反复,而且编程人员必须对叶轮几何造型很熟悉,同时用相当多的时间学习掌握了通用软件的使用方法才能编出叶轮数控加工程序。

也有部分工厂未采用通用软件,而是针对某一叶轮编制了专用程序,但现在情况多是使用面窄,使用性能也较差。例如,航天机电集团某厂所做风扇是使用早年北京邮电大学研制的程序,此程序还是DOS 下所编制的,使用很不方便。航天机电集团三院某所的加工转子的软件也是在此基础上改编的。

国际上有许多工厂与我国的情况类似,也采用通用软件编制叶轮数控加工程序。但一些先进的多坐标数控机床生产厂商(如STARRAG)及专业的叶轮加工工厂(如美国的NREC)都推出了专用于叶轮的数控加工软件包,如MAX-5, MAX-AB,STARRAG 程序等。不采用通用的CAD/CAM 软件有一系列的优点。这是因为专用软件的生产厂商通常都有多年的叶轮加工和数控编程的经验,软件中针对不同特征的叶轮设计了刀具路径模板。对于叶轮加工中最易出现的干涉问题,也有了充分的考虑。这些都是通用软件所不具备的。另外,这些软件通常集成性好,可以和设计结果和工艺设计直接相连。作为专用软件,界面更为简洁、重点突出,利于设计人员掌握。这些程序尽管编程性能优良,但所包含的工艺信息都很少。一般只提供刀具尺寸表、转速表、进给率表等,而缺乏推荐的切削刀具与切削量,更没有如何减少加工变形的指南。

我国尚缺乏在这种专用于叶轮的数控加工的编程软件,国内少数工厂已经认识到专用软件的优越性,意欲引进。但国外索价昂贵。所以开发中国产权的叶轮数控加工软件迫在眉睫。

3 一种新的数控加工方法

从理论上讲,利用四轴、五轴联动机床侧铣的方法来加工非可展直纹面,是有误差的。而且,对于直纹抛物面这种非可展直纹面来说,加工一个曲面时,刀具与工件的接触线越长,加工误差也就越大。虽然,相对于点铣来说,侧铣的加工效率要高出许多。但是如果加工后型面误差不合格就不能采用侧铣法。可见误差计算十分重要。美国的NREC 公司也是在采用计算误差后通过调整刀位保证误差合格,从而进行侧铣加工。但其刀位调整方法是保密的。

本文中正是针对这一问题提出了分片侧铣的加工方法进行非可展直纹面的叶轮叶片的加工。 [11,12,13,14]也能实现这一功能。

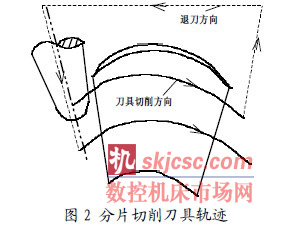

很容易理解,分片侧铣就是利用侧铣的方法加工叶片,但并不是一次就将整个叶片从叶顶到叶根全部铣出。而是将叶片纵向分为几片,加工时首先用刀具侧刃加工最外面的一片。然后,进行退刀、进刀,再加工相邻的下一个分片。分片数越多,工件与刀具的接触线就越短,理论加工误差就越小。当分片数足够多时,加工误差就会符合工件要求。具体方法如图2。

在此思想指导下开发的专用叶轮CAD/CAM软件系统,在刀位计算过程中,首先由用户选择分片数。软件系统则会自动计算出刀位点及加工误差,如果加工误差超过设计人员所要求的误差范围,则软件提示操作者增加分片数,重复上一过程,直到误差合格为止,经过计算,上例中所提到的叶轮叶片分片数大于3 时,误差计算即可合格。并且经过Vericut 仿真软件验证,加工完成件的形状及误差均符合要求。仿真结果如图3。这样,加工叶片单面所需的走刀次数由 250次左右减少到4 次(需进行清根),效率可提高60 多倍。当然这只是理论计算,如另外考虑切削力增大对刀具振动、叶片(薄壁件)加工变形的影响,则需工艺人员根据实际情况再适当增加分片数。据估计实际效率应增加10 倍以上。

4 结论

目前国内外叶轮数控方法大致分为两大类:点铣法和侧铣法。尤其对直纹叶片曲面的叶轮,在国外已广泛采用侧铣法进行加工,加工效率及精度都较高,已较成熟。而在国内此方法尚在探索阶段,应当成为工艺人员的研究方向。与此相应,国外用于叶轮的数控加工软件已较为成熟,但对于国内大多数厂家来说价格难以承受;而国内的数控加工软件功能及稳定性尚需进一步提高。本文也在此方面进行了一些探索,提供了一种新的工艺方案——分片侧铣。相信在不久的将来国内外叶轮加工厂家必将以高效、高质的侧铣工艺代替效率及质量都很低下的点铣加工,我国的叶轮生产也将跨上一个新的台阶。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com