1 问题的提出

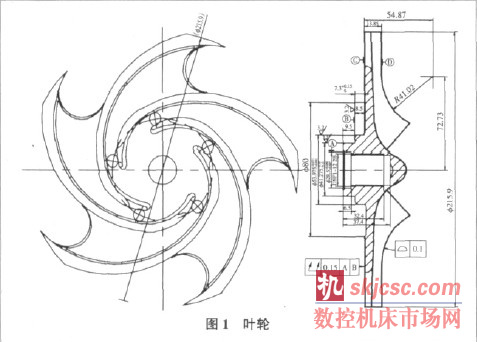

图1 所示为我公司开发和一种国外叶轮产品, 材质为不锈钢, 毛坯为精密铸造, 图1 中的粗实线是需要机加工的部位。

在本产品的加工中, 最大的加工难点就是变形问题。由于叶轮是开式结构, 工件刚性差, 叶片厚度又太薄( 只有13.85±0.15) , 导致工件极易变形, 端面全跳动0.15 及相应的配合尺寸7.3+0.150 尺寸很难保证; 同时, 由于叶片数量是奇数( 5 片) , 不仅给定位夹紧及测量造成了一定的困难, 同时也使加工后的工件更易变形。

试切时, 我们采用的是客户提供的工艺( 共5 道工序) :

( 1) 用软爪夹毛坯小外圆, 靠C 毛坯面定位, 粗车大外圆;

( 2) 用软爪夹粗车后大外圆, 靠D 毛坯面定位, 粗车C 面、小外圆及内孔;

( 3) 用软爪夹粗车后大外圆, 靠C 面定位, 精车D 面及圆弧;

( 4) 用软爪夹粗车后大外圆, 靠D 面定位, 精车C 面、小外圆及内孔;

( 5) 用软爪夹小外圆, 靠C 面定位, 精车大外圆。但是, 按此工艺加工后, 尺寸7.3+0.150 尺寸保证不了, 超差严重。

2 原因分析

分析试加工过程, 我们认为, 第一道工序存在问题, 原因在于只粗车了大外圆, 没有粗车D 面,也就是大外圆和D 毛坯面不垂直, 这样在第二道工序靠D 面定位时, D 面是毛坯面, 与大外圆不垂直, 定位靠不实, 这是端面全跳动超差严重的主要原因。另外一个原因就是由于软爪壁厚较薄, 夹具刚性不足, 且软爪夹紧工件面积小, 造成夹紧力较小, 使工件加工时颤动。

3 加工工艺及夹具的改进

针对以上存在的问题, 我们对工艺进行了改进( 共4 道工序) :

( 1) 用软爪夹!41.275- 0.10- 0.15 毛坯外圆,靠C 毛坯面定位, 粗车大外圆及D 面;

( 2) 用软爪夹粗车后大外圆, 靠粗车后D 面定位, 粗车小外圆、内孔及C 面;

( 3) 用软爪夹粗车后大外圆, 靠粗车后D 面定位, 精车小外圆、内孔及C 面;

( 4) 用软爪夹精车后小外圆!53.975, 靠C 面定位, 精车大外圆、D 面及圆弧。

其中工序3 和工序4 在数控车床上加工。同时, 我们还改进了夹具, 增加了软爪的壁厚及夹紧面积, 使软爪增强了刚性, 大大减小了工件加工振动, 使加工质量有了进一步的保证, 加工尺寸可全部达到产品图样的精度要求, 满足了客户需求。

通过加工工艺和夹具的改进, 不仅使产品质量得到了保证, 同时由于夹具刚性提高和工件精确定位, 生产效率相应提高了1.5 倍, 大大降低了加工成本, 刀具成本也相应降低。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com