整体叶轮叶片较薄, 而且叶片曲面形状复杂, 要得到符合要求的加工精度和表面质量难度较大, 需要在数控加工工艺和叶片曲面的描述及曲线插补算法上进行规划和选择"目前一般的C N C 系统只具备直线和圆弧插补能力, 系统控制机床加工样条曲线时,必须将样条曲线以直线段或圆弧段逼近的方式进行, 这样不仅程序量大! 加工效率低, 而且还将损失一定的加工精度, 使叶片曲面的加工质量难以保证" 非均匀有理B样条(N on一U nifo rm R ational B -Splin e , N U R B S )曲线插补技术的出现和应用将有效弥补传统C N C 直线和圆弧插补在曲线!曲面加工中的不足1.2"基于N U R B S 的叶片曲面构建N U R B S 是曲线的节点不等间距, 并采用有理式表达的B 样条曲线, 具有样条曲线(Spline )和B ezier 曲线的优点, 对于非有理形式很容易推广到有理形式[2] "N U R B S 曲线为标准解析形状及自由曲线和曲面提供了统一精确的数学表达式, 可通过自由参数权系数控制曲线或曲面形状"。

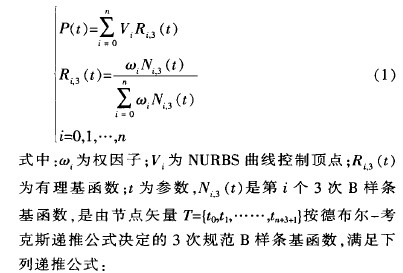

叶片曲面采用非可展直纹面描述, 由一条直母线两端分别沿两条导线运动构成" 在利用N U R B S 方法构造两条导线时, 采用3 次N U R B S 曲线进行构造, 其曲线方程为:

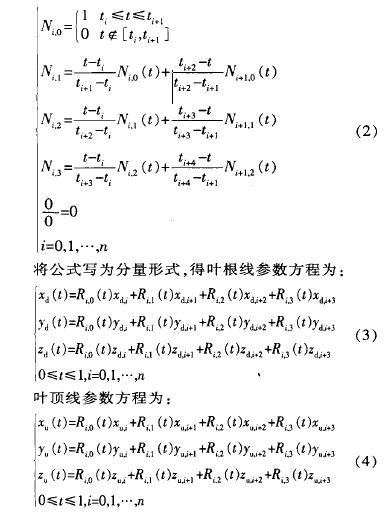

![]() 是叶顶线和叶根线控制顶点的分量坐标, 式(3 ) !式(4) 可以拟合出二阶连续的N U R B S 空间曲线作为直纹面拟合导线, 在U G 软件中, 将连接叶顶线和叶根线对应点的直线沿线扫略, 生成非可展直纹面叶片, 通过与轮毅和轮缘曲面进行布尔运算得到叶轮造型结构如图1 所示"。

是叶顶线和叶根线控制顶点的分量坐标, 式(3 ) !式(4) 可以拟合出二阶连续的N U R B S 空间曲线作为直纹面拟合导线, 在U G 软件中, 将连接叶顶线和叶根线对应点的直线沿线扫略, 生成非可展直纹面叶片, 通过与轮毅和轮缘曲面进行布尔运算得到叶轮造型结构如图1 所示"。

2 整体叶轮数控加工工艺规划

2 .1 加工方法选择与理论误差分析

叶轮叶片的描述采用的是N U R B S 曲线, 所拟合出的叶片曲面为非可展直纹面"对于非可展直纹面, 必须用四轴以上联动的数控机床才能将其加工出来川,最理想的方式是采用N U R B S 插补进行五轴侧铣加工, 但由于设备和成本限制, 本文利用配备有N U R B S曲线插补能力的F A N U C 16 一M C 系统的四轴联动加工中心, 采用四轴联动侧铣方式加工非可展直纹面整体叶轮"。

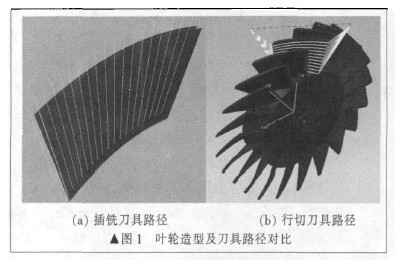

对于非可展直纹面, 由于每条直母线上各点法矢都不同,所以利用侧铣进行加工时, 不能满足任意刀位上刀具轴线的所有点都位于直母线上对应点的曲面法矢方向上, 从而产生理论误差[4] "理论误差产生的原因如图2 所示, 以圆柱铣刀为例, 在切削过程中, 当刀具运动到某一刀位时, 作一平面与刀具轴线垂直, O 点为刀具轴线在该平面上的投影, 叶顶线和叶根线在此面上的投影为A A -和B 罗, 刀具与被加工表面的切触线投影为一个点T , N , 为A A .线与刀具切触点的法矢,从为刀刀-线与刀具切触点的法矢"。

从图2 中可以明显看出, 不论是按照N , 还是按照从来计算刀位, 由于它们的方向不同, 采用侧铣方式加工叶片时, 在切触线上铣刀的法矢方向不可能与母线上对应点的所有法矢相同, 所以, 一定会产生误差,误差大小与两法矢方向的夹角成正比"此外,加工过程中还存在随机误差包括:机床系统的空间误差!刀具系统的位置误差!叶片和夹具系统的位置误差!外界扰动误差及编程计算误差"要减小或避免这些误差需要合理规划整体叶轮的数控加工工艺"。

2. 2 叶轮制造工艺过程

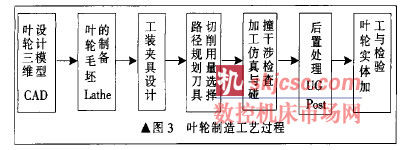

为了保证加工质量, 提高经济性和可行性, 要遵循工序集中!基准先行!先粗后精!先主后次!分面加工的工艺原则, 所以将整体叶轮的加工划分为3 个阶段:开槽粗加工!叶片精加工!轮毅精加工" 和许多复杂零件一样叶轮的制造也要经过毛坯制造! 加工准备和数控加工的过程, 在完成粗加工和精加工之后对叶轮进行必要的测量, 以保证加工出合格的叶轮"叶轮的主要制造工艺过程如图3 所示"。

2. 3 定位基准选择及工装夹具设计

合理设计工装夹具不仅使叶轮夹紧可靠, 减小受力变形, 同时简化工艺, 保证加工质量" 而工装夹具设计的第一步就是选择合适的定位基准" 定位基准的选择要考虑到基准重合的原则, 由于建模时的坐标系原点在轮毅侧面, 同时考虑实际设备第四轴的回转中心为X 轴, 所以选定轮毅侧面和回转轴线为叶轮定位基准"同时为保证夹具有足够的刚性来防止变形与振动,采用芯轴螺母加顶尖的方式进行装夹"。

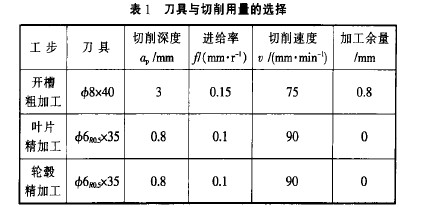

2 .4 加工刀具选择及加工参数确定

考虑到叶轮加工路线为开槽!叶片精加工!轮毅精加工, 按照粗精分开的原则应选用两把以上的刀具, 同时为了避免多把刀具所带来的尺寸和精度误差, 选择两把刀具进行加工" 最适用于铝合金加工的刀具是金刚石刀具, 但其价格昂贵, 考虑到加工成本, 选择硬质合金涂层刀具, 既可保证加工质量, 又降低了成本"此外, 刀具尺寸应满足直径D 小于两叶片之间槽道的最小宽度IF :, 即:

![]()

![]()

式中:R d为叶根圆半径, m m ;t"为叶片厚度, m m ;N 为叶轮叶片个数"。

参考被加工叶轮尺寸, 刀具直径要求小于10 m m ,切削刃大于叶片槽道的深度32 ~ , 所以开槽粗加工选择中8x4 0 圆柱立铣刀;叶片!轮毅精加工选择中6o sx35 牛鼻铣刀, 刀具切削用量如表1 "。

3 基于N U R B S 插补的加工路径规划为了保证整体叶轮的加工质量, 在进行刀具路径规划时主要考虑避免干涉!切削变形小!加工路径最短等因素"。

如图1 所示, 为分别采用插铣图1 (a) 和行切图1 (b) 的刀具路径, 在插铣方式中刀具的切削环境恶劣,叶片主要受Z 向分力,变形严重且难以保证加工质量"而采用行切方式, 刀具沿叶片的曲面流线进行切削, 虽然叶片受三个方向上的切削力作用, 但相比插铣中的Z 向分力要小得多, 同时刀具不易磨损, 叶片的表面质量好"。

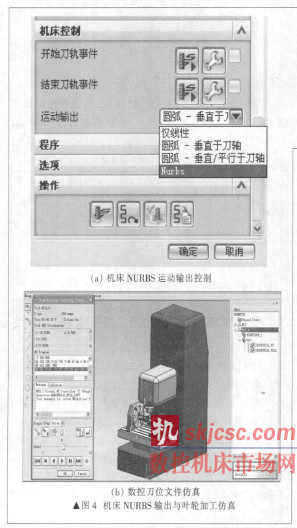

在U G C A M 模块中对整体叶轮叶片进行加工路径规划, 采用行切方式, 在机床控制运动输出选项框中选择N U R B S 输出"通过U G 提供的机床仿真功能实现数控加工刀位文件的仿真, 这种方式修改方便, 且对叶片所有曲面数控加工刀位文件的仿真都是在C A M 软件中进行, 能够针对加工过程中出现的碰撞和干涉及时地进行修改, 如图4 所示"。

4 整体叶轮加工实现

由于叶片均匀分布在轮毅上且叶片曲面相同, 采用分片侧铣的方式进行加工, 其基本思想是只对其中一个叶片进行刀具路径规划生成N C 加工程序, 其他叶片通过分度程序调用叶片加工程序实现加工[3] " 通过对加工过程的控制以及程序逻辑的合理设计实现了整体叶轮的四轴数控加工, 通过检测完全满足设计要求, 如图5 所示"。

5 结论

本文在分析非均匀有理B 样条(N U R B S) 曲线插补技术在曲面加工方面优越性的基础上, 选择N U R B S曲线对整体叶轮的叶片进行拟合" 对整体叶轮的加工工艺进行规划, 完成了加工基准的选择!工装夹具的设计!刀具的选择以及切削参数的优化, 并利用U G C A M的N U R B S 曲线插补功能对整体叶轮加工路径进行规划! 模拟仿真和后处理生成N C 程序, 实现了基于N U R B S 插补的整体叶轮数控加工"。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com