1 引言

整体叶轮指轮毂和叶片在同一金属毛坯体上,现多采用锻件毛坯多坐标数控加工来成型[ 1] , 其典型的应用有涡轮式发动机、泵、径流式涡轮和膨胀机等许多动力机械[ 2] 。从整体叶轮的结构特点也可以看出: 整体叶轮相邻叶片的空间较小, 而且在径向上随着半径的减小, 通道越来越窄。因此加工叶轮叶片曲面时除了刀具与被加工叶片之间发生干涉外,刀具极易与相邻叶片发生干涉[ 3] ; 加工整体叶轮时加工轨迹规划的约束条件比较多, 自动生成无干涉刀位轨迹较困难[ 4] 。总的来说整体叶轮数控加工难点比较多, 因此在多坐标数控机床上加工前通常都要经过仿真, 在此过程中必须解决好整体叶轮数控加工中的过切、干涉与碰撞、降低生产成本、提高加工效率、优化工艺参数等一系列难题, 为真实数控加工做好技术准备。另外对于整体叶轮这样复杂的三维曲面手工编程根本无法实现, 必须借助于CAM软件实现自动编程。因此, 研究整体叶轮的数控仿真加工具有较高的工程应用价值。

2 整体

2. 1 结构特点分析与工艺流程制订

叶片空间曲面形状较为复杂且刚性较差, 因此叶片加工是整个零件加工难点, 由于叶片之间的间隔距离小, 而叶片的扭曲程度决定了加工时刀具轴的摆动范围, 因此刀具必须在两叶片之间的范围内摆动, 刀具才不会与叶片发生干涉。

根据叶轮的几何结构特征和使用要求, 其基本加工工艺流程为: 1. 在数控车床上车削加工毛坯的基本形状, 如图1 所示; 2. 粗加工叶轮流道曲面; 3.粗加工叶片曲面; 4. 叶片精加工; 5. 叶轮流道精加工。

2. 2 五坐标数控机床结构与选择

叶轮的毛坯外形可通过数控车床车削成型, 而流道和叶片的成型加工则必须在五轴联动数控机床上才能完成。由于本文中叶轮的尺寸不大, 重量较轻, 选用立式五轴加工中心即可完成机床模拟加工仿真。

2. 3 定位与夹紧方案的确定

文中加工的叶轮中心处有一圆孔可用于加工时的定位, 只需将毛坯放入与之配合的心轴上, 即限制X、Y 方向的移动自由度, 再用一环形平面与叶轮的底面接触即可限制两个转动自由度和Z 方向的移动自由度, 最后用螺母压紧工件即可实现零件的装夹。

2. 4 刀具的选择与刀具半径的确定

在使用多个刀具组合的加工过程中, 两个不同刀具的无干涉加工区域可能重叠。通常采用的方法是, 先用较大的刀具来高速加工其所有可能加工的区域, 较小的刀具则随后被用来加工较大的刀具无法加工的区域。这样, 每把刀的有效加工区域就可能小于其原来可以无干涉加工的曲面。

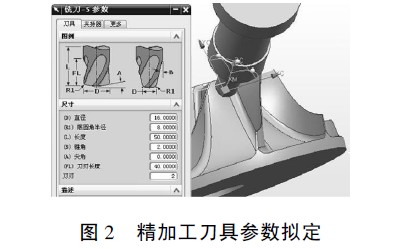

基于上述理论研究, 在进行粗加工过程中尽可能选用大直径球头铣刀, 但是必须保证刀具直径D小于叶片间最小距离Lmin , Lmin的大小可以根据U G软件的分析面与面之最小距离的功能测得, 且U GNX6. 0 可直接观察所定刀具相关参数是否合适。在精加工过程中, 应在保证不过切的前提下尽可能选择大直径球头刀, 即保证刀具半径R1 大于流道和叶片相接部分的最小圆角半径Rmin, Rmin 的大小可以根据UG 软件的分析最小半径功能测得, 同时为了增加刀具刚度设定精加工球头铣刀的锥角为2b。UG NX6. 0 可直接观察所定刀具相关参数是否合适, 如图2 所示。

在单个叶片加工时, 为了保证刀具不与叶片表面发生干涉, 刀具半径应小于加工表面凹处的最小曲率半径l/ kmax , kmax 为整个叶片表面上凹处最大法曲率。

3 基于UG NX6. 0 的整体叶轮数控加工仿真校验与后置处理

3. 1 整体叶轮数控加工路径规划

3. 1. 1 粗加工叶轮流道曲面和叶片曲面

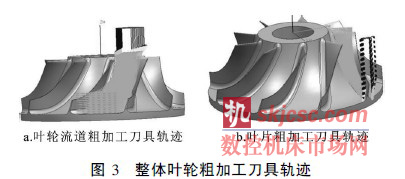

通过可变轮廓铣程序控制驱动方法和刀具轴根据叶轮流道曲面的加工要求创建多轴联动粗加工程序。设定合适的参数, 即可生成的叶轮流道粗加工刀具轨迹如图3a 所示。

叶片的粗加工创建类型、刀具、几何体均与粗加工叶轮流道曲面设置相同; 考虑到叶片曲面空间比较复杂, 提高加工效率应允许刀具侧刃参与切削, 因此/ 刀轴0 设置为侧刃驱动体, 侧刃加工侧倾角为2b; 切削参数设置中/ 部件余量偏置02mm, / 刀路数04 条, 留0. 2mm 的精加工余量, 内外公差均为0. 02mm; 非切削移动参数设置中/ 进刀类型0为线性,长度为80%刀具, 其它设置与粗加工叶轮流道曲面设置相同; 主轴转速为2000r pm, 切削进给速度为1500mmpm。其它相关参数选取系统默认值。生成的叶轮叶片粗加工刀具轨迹如图3b 所示。

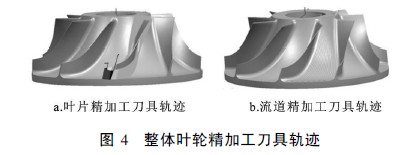

3. 1. 2 精加工叶片曲面和流道曲面

与叶片曲面和流道曲面的粗加工相比, 精加工刀具的路径规划一致, 只需要修改相关参数即可, 因此先复制粗加工创建的操作, 然后再修改有关参数和设置, 生成的叶轮叶片和流道曲面精加工刀具轨迹分别如图4a 和图4b。

3. 1. 3 编辑加工程序, 获得所有刀具轨迹

单个叶片的多轴加工程序编制完成后, 可以利用UG 旋转复制功能生成其余叶片和流道的粗加工和精加工程序, 此功能可大大缩短程序的编制时间。

具体如下:

a. 修改程序名称。将前面已经产生的流道和叶片的粗加工共计四个程序重新命名, 名称最好具有一定的次序规律, 便于编辑。修改程序名称的目的是为了更好的管理程序, 不致于编辑后次序产生混乱。

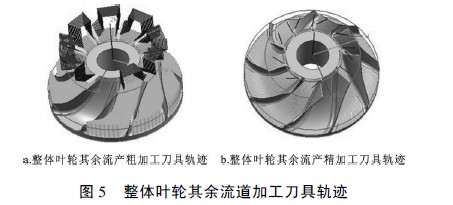

b. 利用UG 的/ 变换0命令绕ZC 旋转产生其余叶片和流道加工程序和刀具轨迹。旋转变换获得的剩余流道和叶片的刀具轨迹分别如图5a 和图5b 所示。

3. 2 程序模拟仿真

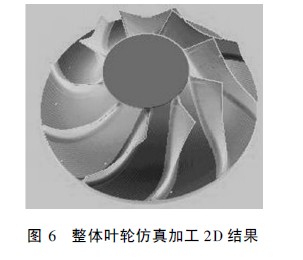

对于已经生成的刀具路径, 可在图形区中以线框形式或实体形式仿真刀具路径, 以便于用户直观地观察刀具的运动过程, 进而验证各操作参数定义的是否合理。刀具路径验证的可视化仿真是通过刀具轨迹和创建动态毛坯来实现的。

利用U G NX6. 0 对已编写的程序进行模拟仿真, 仿真加工2D 结果如图6 所示。

3. 3 NX/ POST 后置处理

刀具位置源文件( CLSF) 包含GOTO 点位和控制刀具运动的其他信息, 需要经过后置处理( Postpro cessing) 才能生成NC 指令。U G NX6. 0 后置处理( NX POST ) 读取NX 的内部刀具路径, 生成适合指定机床的NC 代码, 研究成功得到整体叶轮流道、精粗加工和叶片粗加工NC 程序( 略) 。

4 结论

本文为整体叶轮的仿真加工提供了一般方法和步骤。在充分做好整体叶轮数控加工工艺分析的基础上, 提出五坐标机床、装夹方式、刀具几何参数、切削用量以及非切削移动参数的拟定原则并确定了数控加工仿真工艺主要参数。基于上述分析的基础上, 应用U G NX6. 0 进行整体叶轮的刀具轨迹仿真实验, 解决了如刀具与叶片易发生干涉等诸多难点,成功得到正确的刀具轨迹仿真结果并输出可用于真实五轴数控加工的NC 程序。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com