一、加工方式的选择

深孔加工可分为外排屑加工和内排屑加工两大类。外排屑枪钻因受结构限制不能满足高效、精密加工的要求, 另一方面, 被切下切屑又与加工好的表面直接接触, 破坏了表面质量, 因此, 一般都是采用内排屑深孔钻进行加工。内排屑深孔钻又分为B T A 、喷吸钻、D F 系统深孔钻三类。实践证明: 喷吸钻断屑要求严格, 尺寸范围较窄, 常用于中Φ18 Φ~65 m m 孔的加工, 加工过程中外管无切削液举托, 在受进给力的作用后钻杆变形易擦伤已加工好的表面, 破坏了表面质量, 也难实现精密深孔加工的要求。为此、精密深孔加工要靠BT A、D F 系统深孔钻来进行。

BTA 深孔加工系统国内已有设备生产, 但主轴转速较低, 进给量范围太窄, 在现有设备上实现精密加工是困难的; 这种系统较适宜中等尺寸精密深孔的加工, 如汽轮机大螺栓和蒸发器管板等的深孔加工。当被加工材料的力学性能和化学成份中含有多种元素时, 为避免切削过程中积屑瘤的产生, 不得不提高切削速度。当被加工孔径尺寸小、要求高转速时, 就需在高转速的卧式搅床、车床上进行改装, 这时采用D F系统深孔钻就能发挥作用。

二、硬质合金刀具材料与被加工材料

深孔钻的材料几乎都是硬质合金, 而硬质合金品种、牌号较多, 无适合各种被加工材料用的万能牌号刀片, 因此必须根据被加工材料的力学性能及化学成份选择适宜的牌号, 不能全用7 9 8 牌号, 这点对精密深孔加工尤为重要。内排屑深孔钻的结构已基本定型, 即采用多刃错齿, 并有二个导向块的形式。切削刀片要求承受载荷时不崩裂, 耐磨损, 寿命长, 焊接性能好, 容易刃磨。而外刃的刃带处与导向块材料不仅起承受载荷的作用, 还起保证尺寸精度、导向、定位和挤压表面的作用, 因此, 精密深孔加工刀具材料的选择, 关键是导向块和外刃材料的选择问题。

导向块与外刃材料的选择不同于一般刀具材料的选择, 它不仅在承受切削力作用时不崩裂, 耐磨损, 寿命长, 易焊接, 易刃磨, 而且还要求与被加工材料不亲和, 不粘接, 在切削热作用下不与切削液中某化学元素起反应。

为满足上述要求, 常用模拟试验方法先确定寿命长的刀片材料, 再从这些寿命长的刀片中选取挤压效果理想的刀片牌号, 挤压效果主要表现在不与被加工材料粘接、无麻点和撕裂现象, 可保持导’ 向块的外表面光滑。常按表l 选取, 同时还要

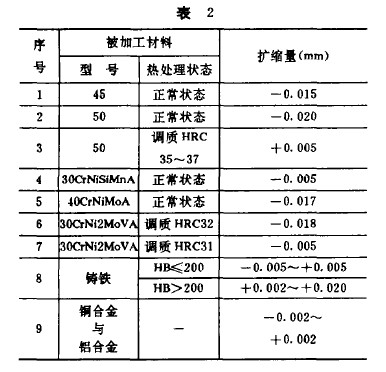

进行钻孔试验, 确定每种材料的收缩与扩张量,这个值受被加工材料、孔径大小和切削液成份等的影响。这个量确定后就可确定钻头的外径制造公差, 以确保在IT7 ~ IT8之内。收、扩量的数值见表2 。

三、深孔钻头结构的改进

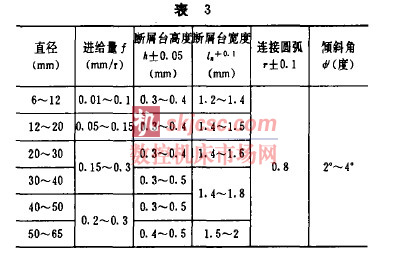

深孔钻头结构的改进包括断屑台尺寸、几何参数优化和导向块尺寸、分布、刃磨技术等的改进。断屑是深孔加工很重要的因素, 不断的切屑难以从钻杆内排出, 这样就无法继续钻削。为达到理想的断屑效果, 常在钻头结构上磨出断屑台, 断屑台尺寸取决于被加工材料的力学性能、化学成份、切削用量、切削液流量与压力等的优化匹配。对于难加工材料的断屑需进行模拟试验, 采用正交组合试验及极差分析计算进行数据处理, 不仅要求能很好断屑, 还要求能保证刃口的强度, 然后再选出几组较好的参数进行验证, 最终确定最佳断屑参数。断屑参数包括断屑台深度、宽度、连接圆弧半径、断屑台与刃口的倾斜角。常按表3 进行选取。

为了降低被加工材料表面粗糙度值, 用挤压变形方法熨平凸凹不平处, 使之呈现均匀的表面, 钻头上需相应地减小导向块外圆及外刃刃带处的表面粗糙度值。挤压加工时要求挤压元件的表面粗糙度值低于被加工表面粗糙度值三个数量级(也就是光洁度高三级) , 为此, 导向块表面粗糙度值彻成0. 4 ~ 0. 2μ m 。这要求将外圆的刃磨分为粗磨、精磨和研磨工序。研磨时应注意倒锥量的存在及大小。同时导向块在轴向的倒锥量要适当减小, 使得点(线)挤压变成面挤压, 以提高熨平能力和减小表面粗糙度值, 倒锥量一般为0. 005 ~ 0. 0 1/10m m , 否则挤压扭矩将增大。为减小扭矩值, 导向块的分布位置很重要, 一般有二个导向块, 其中副导向块(决定尺寸精度) 在外刃对称的180 ° 另一侧; 主导向块(承受载荷) 在外刃下方与外刃成270°, 这样钻削较稳定。当设计、制造产生误差时, 背向力不能平衡, 上述设计分布就存在问题。为达到精密深孔加工的目的, 导向块的分布常取在17 0°士5°和2 8 0° 士5° 范围内更为理想。如制造上有可能, 可使外刃刃带外径与导向块外圆不同心,这个值取决于被加工材料弹性模量的大小。导向块应比标准型深孔钻长5 ~ l 0m m , 以保证切削过程中导向可靠, 对提高孔的直线性有利。

切削用量的选择要求与断屑台尺寸配合,以达到理想的断屑目的。切削速度的选择一定要避开积屑瘤产生的速度区域, 才能保证表面质量及尺寸精度。这就要求采用高速和小进给量加工, 在这徉的条件下断屑困难.但在切削液高流速冲击下达到了断屑的要求。这不同于一般车削的断屑概念。常见的切削用量见表4 。

四、冷却系统及切削液深

孔加工条件恶劣, 冷却润滑问题比较特殊。深孔加工时必须使用切削液, 它除能起冷却、排屑、润滑和举托作用外, 对D F 系统还产生喷吸效应, 为此需要有冷却系统。

深孔钻削过程中产生大量切削热, 不及时将其带走, 会产生热变形, 影响加工精度。

如Φ2 0 m m 内排屑深孔钻每小时产生4 0 0 0千卡热量, 再如Φ20 ~ Φ40m m 内排屑深孔钻每小时产生1 1 0 0 千卡热量。这个切削热的存在易使切削液的温度升高, 导致切削液产生气泡, 降低刀具寿命, 破坏了导向块的外表面与被加工表面间液态薄膜的形成, 造成干摩擦, 从而增大表面粗糙度值。为此, 降低切削液系统的温度也是保证精密深孔加工的重要因素。常采取加大冷却箱容积的办法使冷却箱的容量等于或大于油泵每分钟最大输出流量的5 ~ 10 倍, 并且控制冷却箱的温度不超过50 ℃ , 常采用温度继电器发出指令, 使冷却箱外围循环水起动循环或进行风冷。精密深孔加工要求切削液保持清洁, 必须过滤。切削液脏化不仅破坏孔壁间的液态薄膜,还能造成油路堵塞, 导致供液不足, 也容易使高压泵及阀门、安全装置过早磨损。清洁度是保证精密加工及提高刀具寿命很有影响的因素。试验表明: 切削液的过滤清洁度的颗粒尺寸略等于被加工表面粗糙度值的10 倍。

即要求粗糙度值而3. 2 μm , 过滤后的切削液清洁度的颗粒不能大于3 2μm , 这个数据直接影响刀具寿命,切削液中的小颗粒实际上是小的硬质点, 它会加快刀具的磨损, 对刀具寿命影响很大, 常为1: 5 的关系, 也就是说, 过滤清洁度的颗粒尺寸减小1 倍, 刀具寿命可提高5 倍。过滤分为粗、精二种, 粗过滤多数用铜网分离切屑与杂质, 切削液流入油箱后分格沉淀, 走迷宫路, 延长在切削液箱内的停留时间, 以达到微颗粒切屑与杂质有更多机会沉底。为保证从油泵中抽出的切削液更清洁, 在泵的进油口处装上合适的粉末冶金烧结过滤网。为使清除的颗粒更微小, 也可在格网的下方放入厚15 ~ 20 m m 的泡沫塑料,泡沫塑料应经常更换。精过滤采用磁性和非磁性两种方法进行, 磁性方法适宜于带磁切屑, 用磁性轮、磁性棒、磁过滤装置分布在切削液箱的内部, 形成封闭式磁场, 吸收微颗粒切屑。非磁性精过滤方法分为布质过滤和纸质过滤两类,用这两种物质形成运输带, 将排出的切削液直接浇注在这个运输带上, 过滤掉切屑与杂质。用这种方法过滤切削液时, 清洁度的高低决定于布、纸的质量及致密度。国内引进的德国K ol b公司生产的N C 深孔钻床就带有这种过滤装置。

切削液的流量与压力也很重要, 不同的加工方式所需压力不同, 但流量决定于切削区域内切削液的流速, 这个值不小于8 ~ 15 m /s , 由此求得流量。除此而外, 还应注意切削液的成份, 对于精密深孔加工来说, 所需切削液以润滑为主, 冷却性能为辅, 故常用极压切削油, 这种油中含有S、CI、P 成份, 在高温作用下形成化合物, 它起着固体润滑膜作用。多用极压硫化油和上海生产的金环牌特种切削油及南充炼油厂生产的2 0 号深孔切削油。自行配制的40 % 极压硫化油加40 %煤油, 再加20 肠氯化石腊效果也不错。

五、加工时应注意的问题

( 1) 当加工孔深与直径之比大于35 的孔时, 应安装减振器, 即钻杆支承器, 它可支承钻杆以防止弯曲。钻杆在支承器中边旋转边进给,多数场合钻杆与支承器的内孔间隙是可调的,调整间隙的方法有液压法和机械法两种, 国内多采用机械方法。

(2) 工件(即机床主轴)与进油器、联接器之间的同轴度应小于0. 02m m, 最好联接器的轴线略高于机床主轴中心, 以补偿钻杆自重下落的差值。进油器轴心是导向套的轴心, 导向套的轴心在两个直母线的方向上应找正, 不允许偏斜, 还要与主轴轴线同心, 才可保证直线性。同时导向套的前端距离工件端部越近越好, 此距离不能大于钻头导同块长度的l/ 4 , 否则, 切入时导向作用变差。

(3) 机床功率要足够大, 刚性要好, 特别是转数应满足断屑匹配的要求, 又不产生积屑瘤。进给量应是机械传动, 使切削过程平稳, 排屑顺利。

(4) 钻头制造质量要好, 外刃最外面的切削尖点的轴向尺寸应高于导向块倒棱后的轴向尺寸, 但这个值不应太大(在0. 5 ~ 0. 8m m 范围内) , 这样才能保证外刃先切削, 而导向块不参与切削。制造上要保证背向力平衡, 若平衡困难, 背向力合力一定要压向主导向块一方。

(5) 精密深孔加工时主要矛盾是精度, 而不是刀具寿命, 可以牺牲刀具寿命来保证精度, 因此, 常用强制换刀方法, 刀具应勤刃磨。

(6 )当被加工材料中含的N i、Ti、C o 、V、Mo、Mn 比例较高, 硬质合金材料不粘接的可能性很小时, 可先粗钻好孔, 再用拉铰的方式扩孔,以保证尺寸精度与表面粗糙度值。精密深孔加工技术已在哈尔滨汽轮机厂、上海锅炉厂、武汉钢铁公司机械总厂等单位应用多年, 效果较好。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com