在实际生产中一般将不使用辅助排屑措施,钻具一次走刀就能钻进的深度称作浅孔,否则称为深孔。一般来说深孔的长径比L/D≥10。由于孔深和孔径的限制导致走刀和刀具切削情况不能直接被观察,且有排屑不便,切削热不易散发,钻杆(镗杆) 刚性和强度差,刀具切削工作条件不良,易产生切削振动及深孔中心弯曲和走刀偏斜等缺点。因此深孔加工必须选用合理的机床及刀具,配以一定压力的流动切削液,适当的工件导向及支撑,合理的切削液压力及刀具支撑,并且要合理制定加工工艺。

当前大口径深孔加工所采用的技术为先用小直径深孔钻钻孔,然后多次扩孔加工成形,该工艺效率很低,尤其对于大口径内孔,采用该方法时芯部高纯度高价值的合金材料将完全被加工成切屑,材料利用率很低,而若能采用大口径套料刀将工件芯部直接套出,不仅可以缩短加工时间,而且芯部材料经调质后还可重新利用,如此将极大提高原料利用率。

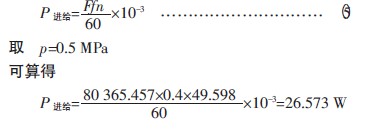

1 运动及排屑方式的选择

1.1 深孔加工运动方式

深孔加工的运动方式有三种,分别是: (1)工件与钻杆(镗杆) 分别做相反方向转动,同时钻杆进给; (2) 工件转动,钻杆(镗杆) 做进给运动; (3) 工件不动,钻杆(镗杆) 转动及进给。不同的运动方式所加工深孔的直线度及其对基准轴线的走刀精度各不相同。第1 种方式加工孔的直线性精度最高,走刀偏斜最小,只用于硬质合金刀具的高速切削,生产效率高,但对钻杆的要求及机床尾部的运动机构要求较高;第2 种方式加工出来的孔直线性较好,适用于大口径深孔加工;第3种方式加工的出来的孔质量不高,而且切削刚性相对较差。

常用通孔加工进给方法有: (1) 从工件一端进给,一次装卡加工全长; (2) 从工件两端进给,两次装卡,调头切削或者一次装卡中间接刀。当工件长径比大于70 时,从一端进给有可能会导致加工状况严重恶化从而产生很大的偏心,而两端进给相当于减少一半的长径比,但在中间接刀位置会有一定量的错位。

1.2 深孔加工的排屑

在深孔加工过程中,要保证连续切削的基本条件是将切屑及时排离切削区,切屑通过切削液的流动及压力排出。按照不同的切屑及切削液回路可分为外排式和内排式。

1.3 运动及排屑方式的选择

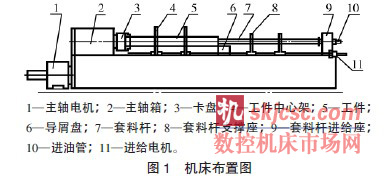

通过分析本单位实际情况,决定采用外排屑方式,由机座主轴带动工件旋转、套料杆固定,并在两端套料的加工方案(见图1)。

2 计算

本文以某产品坯料为例,具体介绍加工参数的计算方法。

该工件为覫900 mm×10 000 mm 锻件圆柱体,成品内孔尺寸为覫630 mm×10 000 mm,工件的抗拉强度σb≥515 MPa,屈服强度σs=0.4σb=206 MPa。粗加工采用外径覫610 mm,刀宽为52.5 mm 的整体式刀头,刀头与镗杆以方牙螺纹配合连接。机床主轴电机功率100 kW,转速1 500 rpm;主轴箱转速1~63 rpm,最大加工深度20 m;卡盘卡爪最大夹持直径覫1.5 m,进给电机功率50 kW,进给范围0.5~250 mm/min;钻杆外径覫580 mm,内径覫540mm。

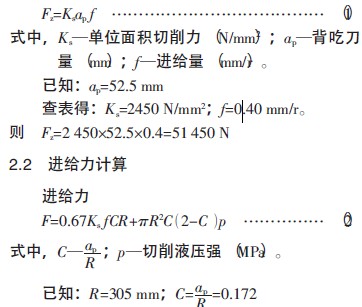

2.1 主切削力计算

主切削力(即切向分力)

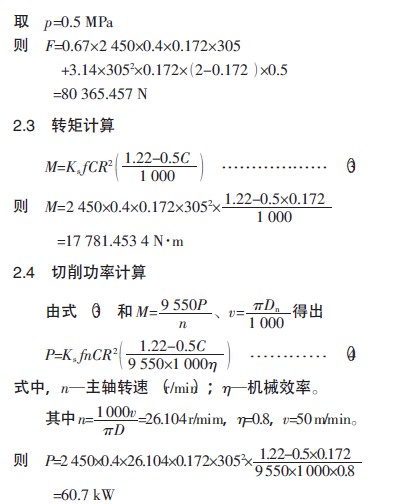

2.5 进给功率计算

由公式P 进给=Fv 和v=fn 推得进给功率

2.6 切削液流量计算

根据经验一般切削液的流速应为切屑流速的5~8 倍,切削区切削液的流速一般为8~15 m/s,回流速度一般为≥5 m/s,由流速、流量与积液腔截面积的关系可知切削液流量

Q=VS……………………………………(6)

式中,V—切削液流速(m/s);S—横截面积(m2)。分别取:V1=10m/s、15m/s,S=0.011 253 76 m2

可算得

Q1=10×0.011 253 76=0.113 m3/s

Q2=15×0.011 253 76=0.169 m3/s

2.7 油箱容积计算

根据经验公式

V 油箱≥10Q+6×≥管路容积≥……………(7)

可初步算得

V1≥95 m3

V2≥127 m3

3 现有机床改进

经过计算和现场实测发现现有机床在切削和进给以及空间尺寸范围内能够满足加工要求,但是切削液箱和泵容量不能满足要求,因此需要增加切削液箱体容积,并重新布置泵及进油管位置。同时因没有现成的钻杆,所以需要另外设计钻杆及其与机床进给箱的连接法兰。

3.1 工作泵选取

根据前面所计算的切削液流量来选取工作泵型式为三螺杆泵,规格:5300-46,工作压力:0.5MPa,流量:3 445 l/min,电机型号:Y2280S-6,电机功率:45 kW。

当切削液流速V=10 m/s 、流量Q1=0.113 m3/s时,采用两台泵并联;当切削液流速V=15 m/s、流量Q2=0.169 m3/s 时,采用三台泵并联。

3.2 钻杆选取

钻杆用热拔无缝钢管制成。确定钻杆为覫600 mm×60 mm、长度约6 m 的无缝钢管,材质42 CrMo,调质硬度280~320 HB。

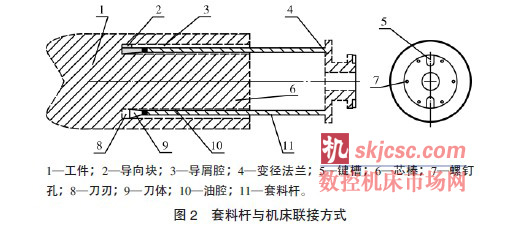

3.3 与机床联接方式

套料杆选用无缝钢管,在无缝钢管前段焊接刀体,在无缝钢管后端焊接变径法兰,通过变径法兰与机床法兰相连,变径法兰以键定位,螺钉固定(见图2)。

3.4 进油方式

方式一:在机床满足切削液压力的情况下,由机床进油管直接进油。

方式二:若机床不能满足切削液压力,在变径法兰上开螺纹孔,直接泵进油。

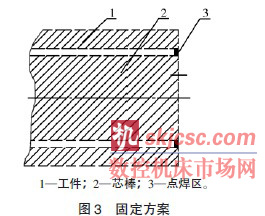

3.5 芯棒固定

本加工方案是分两端先后进行套料,一端套料到指定深度后调头在另一端继续套料,这时须对先套料的一端的芯棒进行固定(见图3)。

3.6 芯棒取出

由于本方案中套取的芯棒直径和长度比较大,为保证加工过程中的刀具安全,所以需要设计芯棒的取料方案。

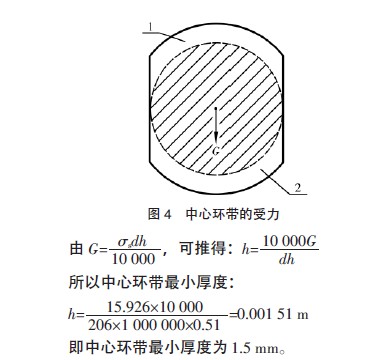

(1) 中心环带厚度计算

在加工到两端即将贯通时,为保证刀具的安全退出,必须在工件中部留有一段中心环带,由中心环带受力(见图4)。

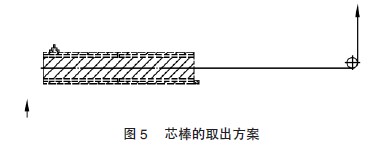

(2) 芯棒的取出方案

由于本方案套料没有将工件钻透,因此芯棒的取出须分两步,第一步是破坏中心环带,第二步是将芯棒从工件中移出(见图5)。

首先需将工件固定,固定方式如图所示,然后用钢丝绳联接起吊螺栓经过滑轮由天车将芯棒直接拉出。

该力学模型可简化为圆板在中心处受集中载荷作用,外周界面刚性固定,查阅机械设计手册可知径向应力公式为:

![]()

已知:圆环外半径R=0.305 m。

取中心带环厚度h=0.01 m,拉力p=50 000 N时,计算可得

σr=1 416.58 MPa。

因工件的抗拉强度σb 为515 MPa,所以拉应力σr≥σb,即在拉力为5 t 时,中心带环可被拉断。再取中心带环厚度h=0.01 m,拉力p=20 000N,计算可得σ=566 MPa。

则拉应力σr≥σb,即在拉力为2 t 时,中心带环也可被拉断。

根据上述计算,建议将中心环带的厚度保留在5~10 mm 之间,最大不超过15 mm,在这种情况下,可以用较小的力将芯棒从工件中直接拉出。

4 工艺对比

4.1 改进前后加工效率

(1) 改进后加工效率

![]()

加上一倍辅助换刀时间总计约32 h 即可完成套料加工任务。

(2) 改进前加工效率

改进前采用先钻孔后扩孔的工艺方式,先用总共七次走刀加工,每次走刀加辅助用时约为24 h,因此总用时约为180 h。

可见改进前加工所需时间是改进后加工所需时间的6 倍。

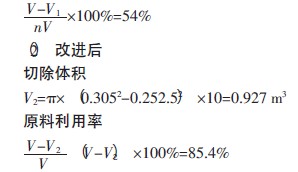

4.2 改进前后原料利用率

(1) 改进前

坯料原体积V=π×0.452×10=6.37 m3切除材料体积V1=π×0.3052×10=2.92 m3原料利用率

可见,改进后的原料利用率比原工艺提高了31.4%。

5 结语

实际应用表明该工艺方法不仅能大幅提高大孔径深孔的加工速度和原料利用率,生产效率高,能有效降低生产成本,而且对同类型工件加工具有指导意义,值得推广普及。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com