1 引言

进入21 世纪, 能源和环境问题仍然严峻, 继续推进汽车轻量化以降低油耗, 依然是汽车工业的发展关键。铝合金具有密度小、导电导热性好、塑性和加工性能好等一系列优点, 在成本、制造技术、力学性能、可持续发展等方面具有其他轻量化材料无可比拟的优越性,因此,铝合金将成为汽车工业中的首选轻量化材料。

2 铝合金塑性加工技术

铝合金塑性成形法是利用铝合金的良好塑性,在一定的温度、速度条件下, 施加各种形式的外力,克服金属对于变形的抵抗, 使其产生塑性变形, 从而得到各种形状、规格尺寸和组织性能的铝合金板、带、条、箔、管、棒、型、线和锻件等的加工方法。

2.1 锻造

铝合金可以在锻锤、机械压力机、液压机、顶锻机、扩孔机等各种锻造设备上锻造, 可以自由锻、模锻、顶锻、辊锻和扩孔。一般来说, 尺寸小、形状简单、尺寸偏差要求不严的铝合金锻件, 可以容易地锤锻造出来; 但是对于规格大、要求剧烈变形的铝合金锻件, 则宜选用水(液)压机来锻造。目前在铝及铝合金锻压技术上, 研发了大量的锻压新工艺、新技术, 如液体模锻、半固态模锻、等温锻造、粉末锻造、多向模锻、无斜度精密模锻、分部模锻、包套模锻等。这在简化工艺、减少工序、节省能耗、扩大品质、增加规格、提高质量和生产效率、保护环境、降低劳动强度、提高经济效益等方面发挥了重大作用。目前, 世界上可生产的铝合金模锻件的最大投影面积达5m2 (压力750MN) , 最长的铝合金锻件长15m, 质量最大的铝合金锻件重1.5t, 最大的铝合金锻环直径达7.5m, 基本上可满足最大的飞机、飞船、火箭、导弹、卫星、舰艇、航母以及发电设备、起重设备等的需要[1]。

2.2 挤压

铝合金具有良好的挤压特性, 特别适合于挤压加工, 可以通过多种挤压工艺和多种模具结构进行加工。在挤压过程中被挤压金属在变形区能获得比轧制、锻造更强的、更均匀的三向压应力状态, 可充分发挥被加工金属的塑性。因此, 用挤压法可加工用轧制法或锻造法难加工甚至无法加工的低塑性、难变形金属或合金等材料。挤压是可以用铸锭直接生产铝型材制品的最优越的方法, 它不但可以生产截面形状较简单的管材、棒材、型材、线材产品, 而且可生产截面变化、形状极复杂的型材和管材。挤压制品的精度高, 制品表面质量也较好。对于具有明显挤压效应的铝合金挤压制品( 如6A02、2A05、2A12、__2A11、7A04 等合金) , 要使其获得高强度, 必须采用高温挤压, 适宜的温度为370℃~450℃。目前挤压技术发展非常迅速, 我国研究开发了conform 和castex连续挤压、反挤压和冷挤压管材技术、静液挤压和等温挤压技术、无缝异形材穿孔挤压技术、半固态挤压和多层复合管挤压技术等, 满足了军工和民用工程的需要。

2.3 轧制

轧制是锭坯依靠摩擦力被拉进旋转的轧辊间,借助于轧辊施加的压力, 使其横断面减小, 形状改变, 厚度变薄而长度增加的一种塑性变形过程。在生产铝合金管材和某些异形产品时常用双辊或多辊斜轧。根据辊系不同, 铝合金轧制可分为两辊( 一对) 系轧制、多辊系轧制和特殊辊系( 如行星式轧制、V 形轧制等) 轧制。根据轧辊形状不同, 铝合金轧制可分为平辊轧制和孔型辊轧制等。根据产品品种不同, 铝合金轧制又可分为板、带、箔材轧制, 棒材、扁条和异形型材轧制, 管材和空心型材轧制等。

铝合金板、带、条、箔材的产量占铝加工材总产量的60%左右, 由于其用途十分广泛, 所以铝材的轧制技术也发展很快, 主要表现在: 热轧机向大型化、控制自动化和精密化方向发展。目前世界最大的热轧机为美国的5588mm 热轧机组, 热轧板的最大宽度为5000mm, 最厚为270mm, 最长为30m。二人转的老式轧制将被淘汰, 四辊式单机架单卷取将被双卷取所代替, 适当发展热粗轧+热精轧( 即1+1) 的生产方式, 大力发展1+3, 1+4, l+5 等热连轧生产方式, 大大提高生产效率和产品质量。连铸连轧向高速高精薄壁方向发展, 最近美国研制成功的高速薄壁连铸轧机组可生产宽2000mm, 厚度2mm 的连铸轧板材, 速度可达l0m/min, 可代替冷轧机, 直接供给铝箔毛料, 有的甚至可作为易拉罐的毛坯料。冷轧向宽幅( >2000mm) 、高速( 最大为45m/min) , 高精( 4~2 /μm) 、高度自动化控制方向发展, 冷连轧也开始抬头, 可大幅度提高生产效率。铝箔轧制向更宽、更薄、更精、更自动化的方向发展, 可用不等厚的双合轧制生产0.004mm 的特薄铝箔。同时开发了喷雾成形等其他生产铝箔的方法[3]。

2.4 超塑性成形技术

铝合金超塑性属于细晶超塑性, 晶粒细化及细晶粒的热稳定性对超塑性铝合金十分重要。超细晶粒是铝合金获得高应变速率超塑性的重要组织条件。常规的铝合金具有超塑性, 一般要求晶粒尺寸在10μm 左右。K.Higashi 教授的研究表明, 晶粒尺寸要在5μm 以下, 才可能使铝合金具有高应变速率超塑性[4]。铝合金的超塑成形( SPF) 和超塑成形/扩散连接( SPF /DB) 技术是一种利用铝合金的超塑性,采用吹胀或模锻法形成高精度大型薄壁零件的无余量加工方法。该工艺技术在成形航空航天飞行器复杂钣金件( 如飞机壁板、舱门、导弹壳体、整流罩等) 的减重和降低成本等方面显示了巨大的优越性, 被认为是推动现代航空航天结构设计概念发展和突破传统钣金成形方法的先进制造技术, 是迎接21 世纪航空航天大型复杂铝合金结构挑战的高消费比工艺。常用的SPF 工艺方法有: 简单凹模成形法、凹模区域成形法、反压凸起预拉伸成形法和复合凹模成形法等[5]。

除了以上的加工方法以外, 目前还研究开发了多种加工方法, 主要有: 压力铸造成形法、半固态成形法、连续成形法、复合成形法、变形热处理法和深度加工等。

3 铝合金在汽车工业中的应用

汽车减轻自重、实现轻量化是世界汽车工业不断追求的战略目标。理论计算表明, 适当减轻汽车的质量可以把油耗降低37%; 把悬挂装置的负荷降低l8%; 把振动强度降低5%。为此, 要把传统的结构材料(钢、铁)换成密度小、力学性能高的新型材料, 这种新型材料当首推铝合金材料。

3.1 汽车用铝合金历史

铝在汽车上最早运用的记载是在1896 年, 印度人用铝做了汽车的曲轴箱。到了二十世纪初, 在欧美开始出现全铝身的汽车, 如亨利·福特的ModelT 型汽车就是铝制车身。20 世纪二、三十年代在欧洲的赛车场上法拉利360 等赛车也都是全铝车身。从此之后, 铝在汽车上得到了越来越广泛的运用, 如车轮、悬架和其他部件都开始用铝制造[7]。自20 世纪70 年代以来铝合金快步走人汽车工业领域, 发展迅猛, 用量逐年增加。从汽车轻量化的前景看, 铝合金的大量采用是必然趋势。

3.2 汽车用铝合金现状

目前, 全世界耗铝量的12%~15%以上用于汽车工业, 有些发达国家已超过25%。2002 年, 整个欧洲汽车工业一年消耗了150 万t 以上的铝合金, 其中大约25 万t 用于车身制造, 80 万t 用于制造汽车传动系统, 另有42.8 万t 用于制造汽车行驶机构和悬挂机构。可以看出, 汽车制造工业已成为最重要的铝材料消费大户[6]。1994 年美国生产的每辆轿车中, 平均用铝量为86.7kg, 比10 年前增加47kg; 2000 年,每辆车的平均用铝量为116kg; 到2005 年, 每辆汽车的平均用铝量上升至大约172kg。

3.2.1 铝合金在汽车上的品种构成

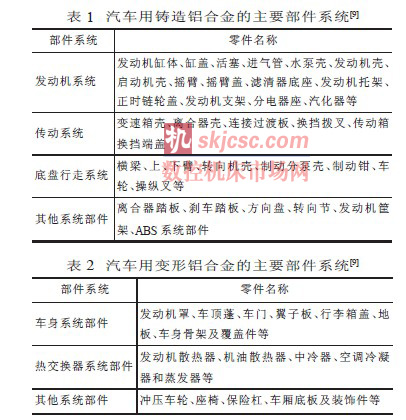

用于汽车上的铝合金可分为铸造铝合金和变形铝合金。铸造铝合金在汽车上的使用量最多, 占80%以上,其中又分为重力铸造件、低压铸件和其他特种铸造零件; 变形铝合金包括板材、箔材、挤压材、锻件等。世界各国工业用铝合金材料的品种构成虽然有一定差异,但大体是相同的。其品种构成:铸件占80%左右,锻件占1%~3%,其余为加工材。美国汽车工业中变形铝材占较大比例,达36.3%[8]。表1 为汽车用铸造铝合金的主要部件系统, 表2 为汽车用变形铝合金的主要部件系统。

3.2.2 铝合金在汽车上主要零部件的应用状况

( 1) 车身

汽车工业的精髓是汽车车身的制作, 车身制作几乎占用汽车制造公司投资总额的60%。据统计,汽车车身质量约占汽车总质量的30%左右, 降低车身的重量对整车轻量化非常关键。现在几乎所有的世界各大汽车公司都争相开发铝合金车身零部件或全铝车身, 而且近期取得了显著成效。据KGP 公司资料显示, 到2006 年全球整个汽车工业用于车身制造的铝合金总需求量会达到205 万[10]t。用于车身的铝合金主要有2000 系、5000 系、6000 系和7000 系。

( 2) 发动机

发动机的气缸体、气缸盖要求材料导热性好, 耐蚀性高, 铝合金正好能满足这些性能要求, 故很多汽车公司发动机的气缸体、气缸盖多采用全铝型。如美国通用汽车公司采用全铝钢套, 法国汽车的铝气缸套已达100%, 铝气缸体达45%。在发动机中采用铝铸件的还有发动机活塞、活塞环、连杆等。由于活塞、连杆采用了铸铝件, 减轻了重量, 从而减少发动机的振动, 降低了噪声, 使发动机的燃油耗率下降, 这符合汽车的发展趋势[11]。

( 3) 车轮

车轮既可以用变形铝合金, 也可用铸造铝合金。变形铝合金中防锈铝、硬铝、锻铝都有所应用, 整体结构的多用锻件(有的用液态模锻), 两片或三片型的轮辋由板材成形, 轮辐由板材成形或锻造成形。据统计, 铝合金车轮的使用率现已达到50%左右, 有的国家已经超过了60%。为了适应汽车轻量化的要求, 铝轮毂正在向厚度更薄、形态更复杂、重量更轻及安全性更高的方向发展。同时铝轮毂散热性好, 可防止轮胎过热, 延长车轮及轮胎的使用寿命。另外,从加工的角度看, 铝制车轮尺寸精度高, 减轻了汽车行驶过程中的振动, 提高了汽车的舒适性。

3.3 国内汽车用铝合金发展状况

国内汽车工业用铝也呈现快速增长态势, 1993年国内汽车工业用铝量仅为4 万t, 2003 年则上升到28 万t,年均增长达60%。“九五”期间进行了铝合金材料和铸件生产成套工艺技术的开发研究, 开发出了多种铸造Al2Si 合金和高性能Al2Sn2Si 系轴瓦材料C在半固态成形、快速凝固等先进成形技术研究与应用方面也取得了突破性进展。目前国内铸造铝合金的品种及牌号相对齐全, 生产技术基本上能满足汽车工业的需要。同时, 汽车用各类型材( 包括6000 系列和7000 系列高强度牌号) 、箔材国内基本上都能生产, 板材有2000~5000 系列,以及6000 系列中的少数牌号,7000 系列尚处于研发中。此外,国内在耐热铝合金、高强高韧铝合金、铝基复合材料等新材料的研究与应用方面也取得了较大进展。从铝的应用水平看, 20 世纪90 年代生产的国产轿车,单车铝合金用量一般在40kg~80kg, 铝合金零件基本国产化C近年推出的新车型,铝合金零件的质量基本都在100kg 以上( 如东风日产蓝鸟、颐达,一汽奥迪等) [12]。

4 结束语

由于铝合金具有一系列优点, 应用范围越来越广泛。铝合金的塑性加工技术也被广泛应用, 正朝着精密化、信息化方向发展, 今后应进一步发掘铝合金材料塑性加工技术的潜力,扩大其应用领域。同时,由于汽车工业进一步轻量化的需要, 铝合金在汽车工业中的应用将会有更大的发展。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com