不锈钢在空气, 水、酸、盐的水溶液以及其它腐蚀介质中具有很高的化学稳定性, 用途十分广泛. 由于该钢中合金元素(铬、镍等)的存在使其电极电位显著提高, 形成稳定的奥氏体组织,从而使钢的耐腐蚀性能提高. 不锈钢板经过精轧、酸洗、冲压加工后, 再经抛光等工序使其工件强度高、硬度高、耐磨、表面光亮、具有很好的使用性能. 不锈钢广泛地应用于航空、电器、仪表、医疗器械, 生活用品等国民经济各个部门. 近年来, 在铁道车辆的制造中, 例如青岛四方车辆工厂制造的高级旅游车辆, 长春客车工厂制造的25 米新型高级客车(软卧车、硬卧车)都采用了不锈钢材料. 大大地提高了车辆的使用性能(车速可提高至140 ~160 k m / h )和寿命. 而且客车美观、大方、舒适, 从而使我国制造的铁道客车开始打人国际市场.客车制造中, 其洗手器、洗面器、大便器等复杂形状的不锈钢冲压件的压型成功, 显示了较高的冲压技术水平.但是, 由于对不锈钢板冲压性能的试验研究尚不充分, 工艺及模具设计的客观规律掌握的还不够好, 因而在不锈钢冲压加工中存在着冲压件质量差, 废品率高(有的竟高达50 % 一7 0 % ),模具寿命低, 产品成本高等问题.而不锈钢目前价格还较贵, 材料供应亦不充足, 所以解决上述问题就成为当务之急, 具有十分重要的意义。作者通过对不锈钢冲压性能的试验研究, 物理化学和变形力学的理论分析, 以及现场工艺实践的观察、分析, 指出了不锈钢冲压加工中产生这些问题的原因, 找出了解决问题的技术对策。

1 不锈钢性能分析

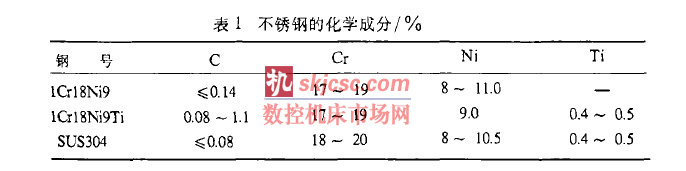

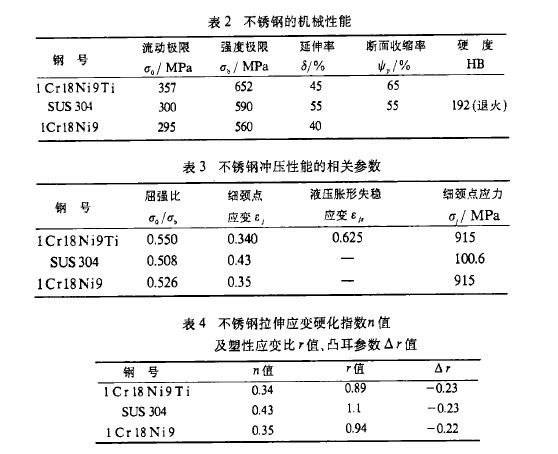

表1 ~表4 列出了不锈钢的化学成分及有关性能指标

由表可知, 不锈钢的性能有如下的特点, 成形时必须给予足够的重视。

1 ) 10-3 值高, 塑性好, 10-4 比值低, n值高, 故一次成形的极限变形量大, 有利于冲压成形。

2) 冷压加工硬化能力高, 当奥氏体钢发生塑性变形时, 由于机械驱动力部分或全部地代替化学驱动力, 使得奥氏体和马氏体的自由能发生了变化, 即诱发了奥氏体向马氏体转变, 材料发生加工硬化, 使变形拉力增高. 一般不锈钢经冷冲压加工后, 强度极限可以提高一倍(由60 0 MPa 增加到1 20 0 MPa ), 屈服极限提高三四倍( 由20 0 ~ 2 50 M Pa 增加到1 0 00 ~1 ro OM Pa ) , 延伸率占则由4 0 % ~60 % 降低到5 % ~10 %, 塑性下降, 屈强比增高, 对冲压成形十分不利。

3) 硬化效应强, 回弹大, 冲压件冻结性能差, 造成工件尺寸和形状精度低。

4) 不锈钢具有粘滞性.经过冲压变形后, 不锈钢的硬度显著提高, 在继续变形的过程中, 材料与模具表面极易在某些点上由于极大的单位压力而粘合在一起, 加剧了模具的磨损, 工件表面也发生划伤, 严重影响模具的使用寿命及冲压件的质量。

5) 不锈钢在塑性变形中产生热量, 且本身导热性能差, 这样就使钢板工件及模具的温度上升, 其温度可达2 0 ℃ 左右, 这也是发生粘着、模具磨损加剧、工件划伤的重要原因之一.

6) 不锈钢在塑性变形中产生较大的内应力. 这是由于奥氏体不锈钢在大的变形力作用下,发生马氏体相变, 从而引起奥氏体强化; 奥氏体转变成马氏体的相变强化; 马氏体的强化, 由肚产生很大的组织内应力, 再加上温度内应力, 再加上变形引起的附加应力等.所以在存放时可能自行开裂。

7) 不锈钢在冲压成形过程中, 要求较大的变形功.这是由于该钢种的” 值较大, 变形易均韵向外扩散, 最大变形力2 不锈钢冲压加工中的问题及技术对策.

2 不锈钢冲压加工中的问题及技术对策

1) 工件的破裂

工件的破裂分为: ① 器壁破裂; ② 底部破裂. 器壁破裂的原因是压边力小, 形成起皱, 毛胚形状、尺寸不合理、余料较多、塑性流动阻力太大而造成的.底部破裂是由于变形程度太大, 超过了材料的许用变形程度, 或变形力太大超过材料的承载能力所致解决的措施是精确计算毛胚尺寸, 合理确定毛胚形状, 增大压边力, 减小毛胚增厚量, 合理确定工艺参数, 合理确定凹模圆角半径R 的大小, R 比一般材料选取的要小. R 由12 t 减小到6 ~ 8 t .另外要增加中间热处理工序。

2) 工件的擦伤, 模具的磨损

这主要是由于压力太大, 温度较高, 模具及防皱压板表面粗糙, 使其发生粘着而造成的.

解决的办法是选择合适的模具材料(具有自润性, 并且模具材料与不锈钢材料的亲和力要小). 如某厂用铸铁材料做模具材料, 实践效果很好。常用的冲压模具材料C r 12 M o , Cr1 2Mo V 等用来做不锈钢冲压模具就不合适(拉深1 ~ 2 件就发生粘着).合理的润滑也很重要, 润滑济要起到润滑、冷却两个作用. 一般采用氯化石蜡+ 二硫化钥做润滑剂, 效果理想.也可采用干膜润滑,如聚乙烯薄膜, 硝基清漆等, 润滑效果也佳。

另外, 值得注意的是工件划伤. 山于落料毛胚上有毛刺, 在成形工序时, 毛刺破碎, 形成细小颗粒, 这些已硬化了的小颗粒划伤了工件。所以, 落料毛胚清除毛刺工序是很必要的。

3) 工件的自行开裂一是工件的低温(0 ℃ 以下) 成形开裂. 这是由于不锈钢经轧制, 内部已有变形应力.在塑性成形时, 此种变形应力加大; 而变形时又发热, 温度升高, 周围环境温度低, 工件内部又形成温度应力. 这种温度应力, 诱发了工件内部已存在的很大的应力释放, 致使工件开裂. 另一是工件的时效开裂, 也是工件内变形、内应力太大所引起的. 所以, 不锈钢应避免在低温下(0℃ )冲压成形,并且在冲压成形后, 12 ~24 小时内必须进行消除内应力的热处理。

4) 工件表面不光洁, 质量差这主要是润滑条件差, 防皱压板及模具表面粗糙所造成的。故模具表面应强化, 抛光处理。

5) 不锈钢不适于复合工序若采用落料一拉深复合工序使其成形, 山于落料毛胚的毛刺不能及时处理, 造成工件擦

伤、模具磨损, 反而不利, 使技术、经济效果都差。

6) 为消除加工硬化、减小回弹, 应增加工件热处理工序, 但有时却造成工件表面质量差, 还需经过酸洗、抛光等辅助工序.

7) 应尽量减小不锈钢成形工序次数, 一次性充分利用不锈钢塑性指标高的特点.例如, 拉深工艺首次拉深系数可取小, m1= 0. 465 ~ 0 .49 6 或再取小一点.这可通过采取有利的工艺措施如合理润滑, 超低温成形, 锥形凹模, 充液拉深来实现。

8) 不锈钢冲压成形, 应保证冲压件的工艺示功图, 完全被设备发出的示功图所包容, 以防止设备闷车, 避免造成设备、模具及工件的损坏。

9 )应采用硬度高、表而光洁的防皱压板不锈钢冲压成形的防皱压板多采用碳素工具钢, 应淬火, 表面强化, 抛光处理, 一般表面粗糙度以3 ~ 4 um 为宜.以达到压边效果好, 防止粘着和工件划伤。

10) 不锈钢冲压速度以慢为宜(6 次/min ); 采用液压设备无论从变形功和冲压速度方面, 都比较合适。

综上所述, 不难看出, 不锈钢冲压加工中问题较多, 且对工艺影响较大。作者认为今后应从不锈钢的冲压性能、冲压工艺参数的合理确定, 冲压件质量, 冲模寿命, 加工中的润滑、降低冲压件成本诸方面进行深人的研究, 这是不锈钢冲压技术的发展方向。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com