1 引 言

在生产和生活中, 旋转的机械在运转时有时会产生振动, 这样的振动是无益的。长时间的振动会造成能量转换过程中巨大的浪费, 严重的时候甚至产生断裂, 引发事故。为避免类似的现象发生, 对旋转体做动平衡是非常有效的手段。对于刚性转子, 其工作转速n 一般低于转子一阶自振频率nc ,即n < ( 0. 6 ~ 0. 75) nc , 这类转子不考虑其转轴的弹性变形, 对于高度为h , 直径为d 的刚性转子, 当h/ d < = 0. 2 转子的质量可以看作分布在同一平面内。[ 1] 其旋转不平衡的原因是转子的重心不与轴线重合。类似于刹车盘这种圆盘状的刚性转子都可以在本平衡机上进行校正。

2 平衡机系统结构设计

2.1 1 测试系统结构设计

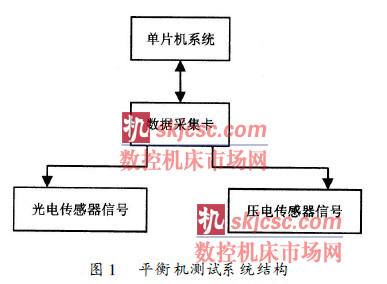

本平衡机测试系统采用基于影响系数法[ 2] 的动平衡检测原理, 主要包括数据采集模块、单片机系统、偏心振动压电传感器模块和相位测量光电传感器模块等组成, 如图1 所示。

数据采集卡包括以下功能电路:

1) 基准信号发生器, 通过对光电传感器采集的信号进行整型, 变为方波信号分两路, 一路经过锁相环倍频, 生成开关电容滤波器的控制信号; 另一路送单片机系统进行不平衡角度的测量。

2) 开关电容滤波电路[ 3] , 通过开关电容滤波器的传感器信号被滤除了与转速不同频率的其他噪声。

3) 程控放大电路, 因为检测到的不平衡电压信号是变化的, 当电压信号变化时, 有必要选择合适的电压放大倍数。通过程序选择电压放大电路中电阻的大小实现程控放大。

转子在旋转过程中产生的离心力压迫主轴振动。位于主轴上的压电传感器检测到这个压力并转化为电压信号输出到数据采集模块中; 另一路安装在转子主轴边的光电传感器产生与主轴旋转同频率的参考信号, 两路信号进入数据采集卡, 数据采集卡负责将传感器采集的信号进行放大, 整形,滤波。经处理后的信号进入C51 系列单片机系统的下位机进行不平衡量与不平衡相位的计算与处理, 得到相位与幅值信号, 经RS- 232 串口传至上位机显示和进行相关计算, 由上位机程序判断铣削弧度, 计算铣削深度和铣削位置。随后上位机将角度信号和深度信号发送至PLC 并使各执行部分进行铣削去重的步骤。本机选用欧姆龙PLC 作为控制器, 负责对各执行部件进行电气控制。

2.1 2 PLC控制电路设计

可编程序控制器( PLC) 是以微机技术为核心的通用工业控制装置[ 4] , 它是将传统的继电器- 接触器控制技术与计算机技术和通信技术融于一体,具有功能强大、环境适应性好、编程简单、使用方便等优点。本机选用欧姆龙公司的PLC, 伺服系统选用三菱公司Minas A4 系列交流伺服系统。并采用位置控制方式对电机进行精确控制。图2 为PLC 控制系统结构图。

3 铣削去重数学模型

不平衡量通常在工程中采用重径积来表示,如: 100 的物理意义为: 在100 的半径处其残余的不平衡量为1。平衡去重就是要在检测出对应的相位去掉固定大小的不平衡量( 单位为) 。平衡机去重方法有很多, 工程中常用的包括钻削去重法, V 型铣削去重法, 外围圆弧铣削去重法等。针对刹车盘这种盘状工件, 去重系统采用外围圆弧铣削方法进行操作。此方法的优点是一次去重量大, 加工速度快, 效率高, 便于程序控制。

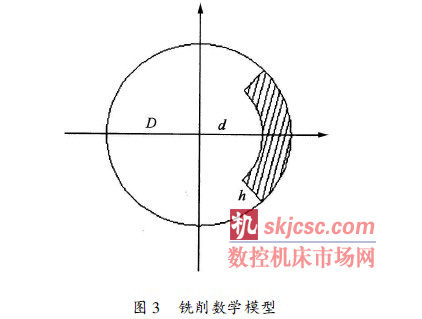

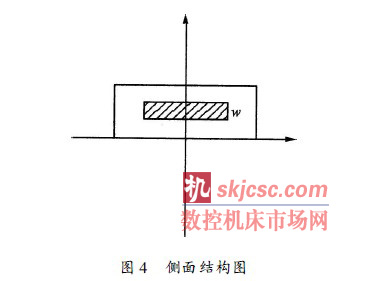

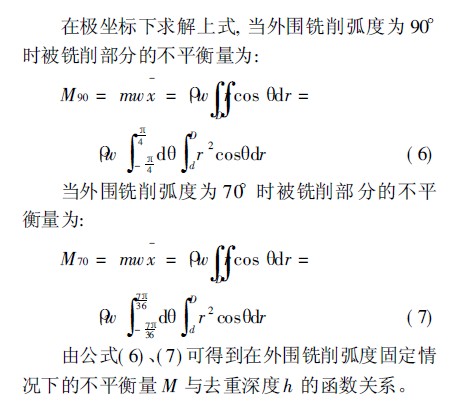

去重量与去重深度和去重弧度有关, 按照实际工艺要求, 采用定长变深的去重策略[ 5] , 即固定刹车盘外围铣削弧度为或。根据测量的不平衡量大小由程序判断铣削弧度, 调整铣削深度不至于过深。根据上述特点如图3 建立几何去重模型: M= 不平衡量h = 去重深度D = 工件半径Q= 工件密度B= 外围铣削弧度, 图4 为图3 的侧面结构图。

图中阴影部分为通过外围圆弧铣削掉的部分,根据对称性, 被铣削掉的部分的重心处于图3 中的横轴上。由于在自动去重中, 工件半径D, 铣刀刀宽w 都是已知量, 因此, 需要找出此不平衡量与铣削深度h, 外围铣削弧度B之间的函数关系。

4 上位机软件设计

组态王开发监控系统软件是新型的工业自动控制系统正以标准的工业计算机软、硬件平台构成的集成系统取代传统的封闭式系统, 它具有适应性强、开放性好、易于扩展、经济、开发周期短等优点。

应用亚控公司的组态王软件开发的控制界面,显示测量出的工件不平衡量与不平衡角度的实时值, 并且能够实时显示铣削运行的状态。系统支持手动与自动两种方式, 当系统处于手动状态时, 铣刀的伸缩, 铣刀旋转, 主轴与夹具的气动控制都可以进行手动操作。当系统处于自动状态时, 只需要操作人员将工件放置到工位上, 点击/ 工件夹紧0后, 系统将自动对工件进行测试和铣削去重, 去重完成后汽缸自动顶起工件并保存数据。控制系统软件还包括参数设置, 报表查询, 用户密码管理等界面。本系统控制主界面如图5。

动平衡测试与工件去重都在机床上完成, 控制台负责进行测试操作、参数设置以及实时监控去重流程。控制软件界面友好, 方便操作, 并具有实时数据存储, 报表记录、查询、打印等功能。动态数据交换( Dy namic Data Ex chang e , DDE) 是Window s提供的一套基于消息的数据交换协议。在实际工程中经常需要对批量加工的数据进行保存, 组态王的报表功能能满足这种需要。其中报表的管理需要组态王和Ex cel 进行数据交换, 基于DDE 的处理[ 6] , 组态能够将每次加工前后的不平衡量, 不平衡角度以及加工日期时间等数据以数据库的形式保存起来, 方便以后的查询、管理。

4 结 论

采用组态王编写的上位机控制系统能直观的显示不平衡量值以及不平衡角度的具体位置, 且能方便的监控铣削状态。基于PLC 控制的交流伺服电机的精确控制使平衡机自动去重达到高精度的要求, 减少了系统中的校正误差。大量实践证明该平衡机一次去重率能达到90%以上。而且对于类似的需要通过铣削进行平衡的盘状转子具有广泛的通用性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com