病症描述

某刹车盘要求在直径为φ 172+0.15+0 m m、深度为47.25m m的内孔上滚花,普通的滚花刀具及滚花工艺无法保证加工精度并且效率低下。每天只能加工100件左右,废品率高达40%,产量和质量都不理想。

病历

挂号科目:刹车盘内孔滚花加工

就诊难点:原有工艺及设备造成滚压不到头、力度不够、深度不一等缺陷,并且工时长,效率低

推荐医生:淄博鲁洲汽车配件有限公司 时俊梅 刘希峰 杜海涛

治疗难点

某刹车盘应国外客户要求,必须在直径为φ 172+0.15+0 m m、深度为47.25m m的内孔滚压直纹: P =1m m,深度为0.03~0.10m m,内孔较大较深(如图1所示)。原有工艺是用小型滚花刀在卧式车床上滚压内孔,由于条件限制,必须用手摇动刀具,从而造成滚压不到头、力度不够、深度不一等缺陷,并且工时延长,效率低下。

治疗方案

针对原来加工不理想的状况,我公司技术人员提出了大胆的构想,就是用油压机直接在工件上压出直纹(滚花),并设计了三种方案。

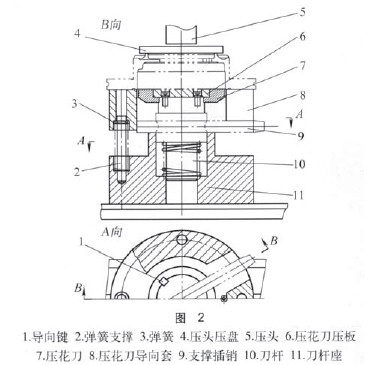

1.方案一:借助弹簧弹性压入

考虑到直径大、螺距小、公差带小,不适合同中心压入,故增加了弹性装置,使其软接触。压头5压工件下移,同时压花刀导向套8下移,刀杆10在支撑插销9的作用下不动,使压花刀7缓慢压入工件。压花完毕后,压头5直接压刀具7,去掉支撑插销9,刀杆10下移,工件在弹簧3的作用下上移。取出工件后,刀具借助弹簧复位(见图2)。

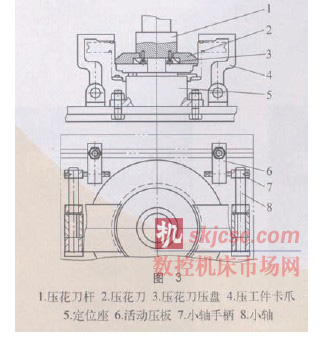

2.方案二:利用油压机的往返压力来实现

为方便操作,降低劳动强度,提高劳动效率,增强工装的使用寿命。我们把工件反向定位在定位座5上,油压机下移,压入工件,通过刀杆长度来限位,使工件达到图样要求尺寸。然后油压机上移,工件在活动卡爪4的压力下不动,压花刀2退出工件,反转活动卡爪4,取出工件(见图3)。

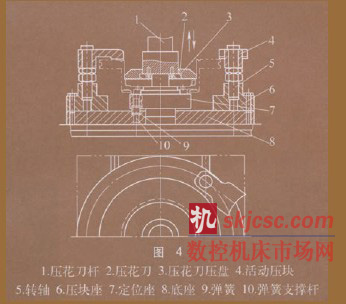

3.方案三:在第二种方案基础上加入弹性定位

把第二种方案的定位座变为弹性定位,使刀具相对于工件是软接触,从而定心更好一些,压入更精确(由于工件定位公差较小,可忽略不计),这样就不会压坏工件,造成废品(见图4)。

方案一经讨论后,一致认为不够简约,过于理想化而宣告弃用。方案二由于工件本身的定位公差容易使刀杆与工件不同心而产生废品。当时想加入胀心或减小公差范围来纠正,由于可操作性差而放弃。在充分总结分析先前失败经验的基础上,我们提出的第三种方案则更具可行性。实践证明,此工装结构简单,操作方便、快捷,定位精度高。加工效率由每班100件提高到300件,合格率由60%提高到97%以上,降低了生产成本,提高了经济效益。

治疗结果

在油压机上直接压出直纹,不但解决了原来的加工缺陷,还降低了劳动强度,提高了劳动效率。

(1)原来用普通卧式车床滚花时,由于存在上述缺陷,工人劳动付出大,收入少(计件制)。自从改为油压机压花后,成品率上去了并且操作简便。

(2)由于普通的滚花无一例外是用小滚花刀,在外圆上滚压装饰性花纹,内孔滚花则很少,像此零件的情况就更少了。此工装解决了盘类零件大直径内孔滚花的难题。

(3)对公司来说,这次工装的改进使得产品的数量和质量都有很大提高,从而成本下降,提高了经济效益和性价比。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com