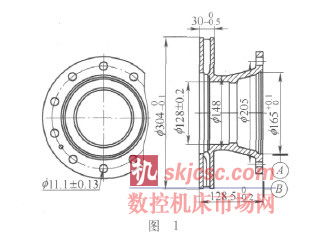

如图1所示,汽车制动盘的特点为螺栓孔太多,并且分布在同一圆周上。用普通立式钻床来钻孔时,不但要设计钻孔定位工装还要设计出钻模,必须一个个依次钻出。员工需要不停地移动安放零件的工装,这样加工一个有10个孔、重量为15kg的零件,大约需要2.5min。操作人员劳动强度大,效率低。

1. 工装设计说明

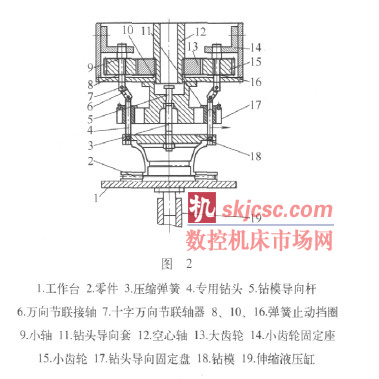

怎样才能降低工人的劳动强度,提高生产效率?在不增加成本,不需购置机床的情况下,提高现有机床的附加值,达到节能降耗的目的呢?我们考虑将现有的普通立式钻床由单钻改为多轴钻。为此,我们设计了图2所示的工装,它通过主轴反转,带动大齿轮13反转,从而使小齿轮15正转,通过十字万向联轴节联接的钻头正转。再通过工作台的上、下移动来实现一次性钻多孔的目的。把普通立式钻床的工作台改为可上下移动的活动工作台,只需在现有工作台的底部加上一个伸缩液压缸19即可。工作台上正中心要求与普通立式钻床的主轴中心同轴,要求其同轴度不得大于0.05m m。其主轴上联接本工装。空心轴12安装在 钻床主轴上,空心轴12外侧安装过渡大齿轮13,该齿轮与多个小齿轮15联接(为了适用于多个不同的1. 工装设计说明怎样才能降低工人的劳动强度,提高生产效率在不增加成本,不需购置机床的情况下,提高现有机床的附加值,达到节能降耗的目的呢?我们考虑将现有的普通立式钻床由单钻改为多轴钻。

为此,我们设计了图2所示的工装,它通过主轴反转,带动大齿轮13反转,从而使小齿轮15正转,通过十字万向联轴节联接的钻头正转。再通过工作台的上、下移动来实现一次性钻多孔的目的。

把普通立式钻床的工作台改为可上下移动的活动工作台,只需在现有工作台的底部加上一个伸缩液压缸19即可。工作台上正中心要求与普通立式钻床的主轴中心同轴,要求其同轴度不得大于0.05m m。其主轴上联接本工装。空心轴12安装在型号,小齿轮15及小轴9可适当多安几个)以便传送主轴功率、转速。小齿轮15、小轴9通过十字万向联轴节7及中间万向联接轴6与专用钻孔钻头4相连。整个齿轮及空心轴部分用箱体罩起,以防发生安全事故。箱体外安装钻头导向固定盘17。钻模导向杆5与钻模18间有一压缩弹簧3,目的是使钻模18在钻孔完毕后能回到原来的位置。它们都安装在钻头导向套固定盘17上,以防止钻模18随空心轴12旋转。钻头导向套固定盘17上设置多个长条形的开口槽,以便安放与固定导向套11。开口槽的个数可依据情况多设几个,以适应不同型号的刹车盘钻孔。图2中的弹簧止动挡圈根据实际情况可替换为薄型锁紧螺母。

2. 操作步骤

(1)依据零件的钻孔个数及螺栓孔位置来增添和设置导向套11,并且固定好。依据钻孔直径来选定专用钻头4。

(2)把待钻孔的零件放在工作台上,启动液压缸19按钮,使工作台1上行,上行到钻模18自由状态的位置后,小心按动液压缸19按钮使钻模18定位。然后再按动液压缸19按钮,使工作台继续上行。开动钻床使钻头转动。工作台继续上行,从而一次性钻孔完毕。

3. 本装置的特点

由于多设置了小齿轮15及小轴9,并且在钻头导向固定盘17上多设置了长条形的开口槽,本工装可适用于多个不同型号的刹车盘。由于钻头导向固定盘17设计为开口长槽样式,钻头导向套11更换方便。更利于普通员工自己拆卸。从面减小了专业维修人员的劳动强度,减小了不必要的人力资源浪费。对于设备陈旧,而又没能力或不想更换机床的公司,可实现小投入,大产出。降低生产成本,提高经济效益。

4. 生产效率及经济效益

改装后钻孔速度可达1.5m in一件,速度提高近原来的两倍,减轻了劳动强度,提高劳动生产率。员工不再惧怕钻孔工序。投入资金不大,老的机床发挥了更大的作用。适用于大批量单品种产品。经过大量的实践证明,小工装可产生大效益。希望对资本紧缺的小公司有所帮助。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com