1概述

针座零件是导弹引汛的主要零件,它为锌合金压铸件结构。精度很高,是一般压铸件手册中查找不到的超精度级零件。所以它对模具要求就更加严格,主要表现在尺寸精度要求严,形位公差要求高,模具结构复杂(需要三面抽芯)。以前一直由加拿大一家模具公司生产,因为价格高,订购程序繁琐,而且维修不方便。经过我们认真分析研究,把这项模具难关分三步进行攻克。分步解决存在的问题,经过半年多的研发试制,第一套模具终于按期交付使用单位。因为这个产品是军品零件,也是用户的主导产品。所以模具经过连续2个月的生产使用后,证明模具压制的产品尺寸稳定,且产品外观光泽也非常好。随后我们在第一套模具的基础上又投了第二套模具。并很快交付使用,模具的精度质量及寿命都达到了用户的生产使用要求,替代了进口模具。

2研制过程

通过分析研究模具图纸和产品图纸,我们认为加工中有两个难点很难保证,是该模具难以国产化的关键。带着这两个难题我们先后咨询了国内一些权威的模具厂家,虽然有一定的启发,但仍没有良好的工艺解决方案与方法。最后我们抱着实践模索不断修正的态度,制定了自己尽可能完善的加工工艺方案, 09年3月20号我们组织技术骨干开了动员会,重点讨论了这套模具的加工办法,针对该模具的难度难点,我们和社会上的加工设备及手段都不能保证达到图纸要求。但是我们有决心和信心,调整思路,把摸索和研制及实际制造结合进行,边干边修正。为此,开始了艰难的试制过程。

这副模具的难点主要在三个方面。

3成型件的工艺设计

3.1型腔的加工

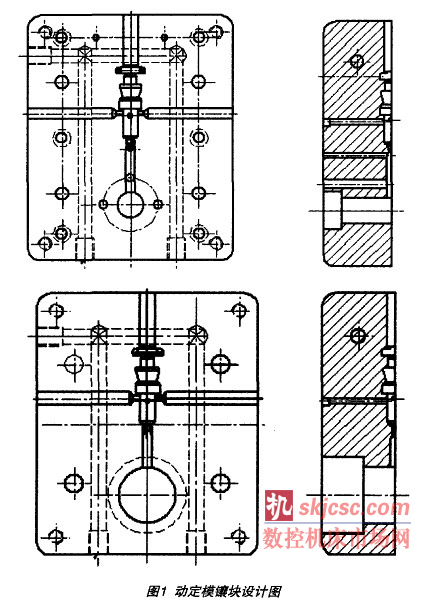

这套模具型腔主要由定模镶块和动模镶块组成,如下图1即定模镶块和动模镶块的设计图。从图纸可以看出,模具的型腔加工工艺关键的是型腔的电火花成型加工。型腔的尺寸和形位公差主要是由电极的尺寸和形位公差保证。电极设计合理,加工工艺得当,只要电火花成型加工时正确找正, 电参数选择恰当,其型腔的加工就能够保证了。最后问题就转化为:一个是型腔的电极设计及加工工艺的设计,另一个是型腔的电火花成型加工。

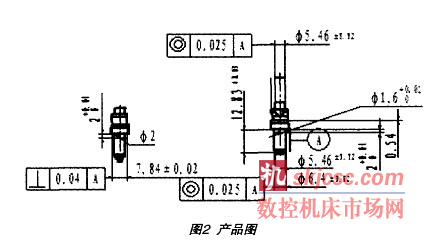

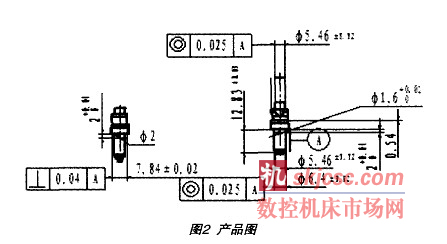

3.1.1模具型腔电极设计和加工工艺的设计图2是击针座产品的外观图纸,从产品外形图纸可以看出,这是一个要求非常高的压铸件。它的尺寸精度和形位公差都是非常严格的。所以使这付模具型腔的精度要求更严。主要表现在:1)型腔电极的尺寸公差和同轴度要求。尺寸公差现在的数控机床能够保证。可是这个电极的特点是两头小中间大,加工时必须掉头两次装夹。

找正进行加工。分两次加工的轴类零件要想同轴度保证在0.015之内,难度是非常大的, 目前车床夹具是无法保证的。2)电火花成型加工找正不易保证。

下面是这两个问题解决办法。

电极的图纸我们设计成图3的结构形式。为了保证找正精度,图中把直径5.22的长度增加~lJ2Omm。因为直径5.22的圆柱电穿后与镶件的孔相同,所以直接做成图2所示尺寸结构,一方面加工装夹有利于找正,较长的赵正面使得找正误差更小,另一方面可以直接加工出镶件的孔,保证同轴度要求。

这套模具的型腔电极的车加工是这个电极加工是难点与重点。靠通用的设备及所配夹具,是无法实现的。如小的轴类零件一般都在CM6125型精密车床上进行加工,但是要达到图2电极的精度要求,是不能保证的。一般同轴度在0.04之外,要保证电极图纸要求在0.015几乎没有可能。我们利用镗床用的弹簧夹头装夹电极在数控车床上进行加工解决这个问题的。

3.1.2模具型腔微小平面的加工

图3电极图可以看出,直径9.14±0.015的圆柱体

上加工出7.6±0.02的扁,垂直度要求0.04.对于尺寸小,紫铜材料软难以装夹找正的加工难度,舍去了传统的切削加工,采用切削力很小的电火花线切割加工工艺,在具体线切加工时,把电极首先找正装入自制的电极夹具(见图4)中,然后采用自制夹具体装夹在线切割机床上进行微小平面加工。保证了电极的精度要求避免了在线切割机床上装夹微小电极的装夹基准与找正误差,线切加工完成后,夹具与电极成一体直接进行电火花的电极装夹与找正,保证了电极的找正和装夹精度。然后进行电火花加工,从而保证模具型腔的精度要求。

采用此线切及电火花夹具体避免了多次装夹的找正误差和基准转换误差,在线切割和电火花成型加工中采用同一基准,实现了设计基准、加工找正基准及检验基准的统一原则。

3.2 型芯杆的加工

利用放大误差找正的原理设计夹具。型芯杆的加工是该模具的另一难题。其结构如图5,从图中可以看出,型芯杆是直径大小不等的阶梯细长轴,并且在直径3.67的圆柱体上均布着4个对称度要求很严的宽1.78的凸型长方体,阶梯轴的同轴度要求都在0.0152之内。且型芯杆是易损零件容易失效,使用中要经常换。进口模具每付只多备两付(4个)型芯杆, 因而使之型芯杆与模具型腔的使用寿命极不相匹配。我们利用放大误差的原理在型芯杆精加工时做了一个类似图4的找正夹具进行找正精磨加工。采用精密外圆磨床一次装夹解决同轴度的问题。4个凸型长方体的相对于圆柱3.67的对称度的保证。我们设计了一个套筒电极,外径设计的大一些,即外径设计成直径25,保证电极的强度并利于电极的装夹和找正,我们把电极内径底部设计按图纸要求直径3.91(型芯杆的左端头部直径3.67加0.24的放电量后,尺寸为3.91),这就保证了直径3.67与其他圆柱及凸型长方体等几何形状的位置精度,加工工艺是:麽出直径25图4的圆柱体,然后采用精密的镗床加工内孔,找正外圆,跳动不超过0.01,然后钻出3.91的内孔。这样保证了内外圆的同轴度要求。最后要解决的是4个凸型长方体相对于直径3.91的圆柱体的对称度问题,只要找正外圆和内孔,保证分中在0.01之内,采用线切一次切出4个凹槽(芯杆上的凸体,芯杆电极是凹槽),这个问题也不难解决。电极问题解决,用放大误差原理设计的电极装夹找正进行电火花加工型芯杆,这样成功生产出了合格的型芯杆。

3.3模具的装配

一副模具的精度高低与模具钳工的装配有很大关系,尤其这种三面抽芯模具要求三个方向型芯的位置一定要保证,我们要求钳工在装配时不断用打表的办法检测所装各型芯的位置是否正确,保证各种相对误差控制在0,012以内。另外该模具的型腔要求粗糙度在0.2以上,且各台阶园之间同轴度为0.025、对称度为0。02,所以不但电火花成型加工要求准确无误,特别是钳工打光时,更要很好把握研磨、抛光等手工作业工步。

4结论

通过我们试研制造这套模具终于满足了压铸零件和压铸机的各种要求,替代了进口模具。从而改变了长期靠进口模具生产的状态。国产模具不仅价格低,而且生产周期短,订购程序简单。该模具的国产化为我们双方企业创造了良好的经济效益和企业形象。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com