1模具寿命的影响因素和模具缺陷发生的形态

影响压铸模具寿命的因素有很多,通过对我公司各种压铸模具的使用情况观察,大致可归纳为基于压铸方法的操作因素和压铸模具本身特性的模具因素两大类。

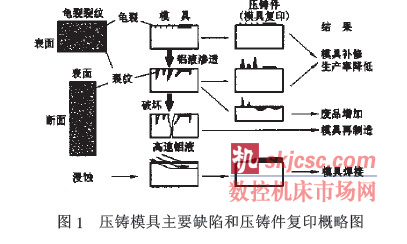

在压铸模具产生失效的原因中,钢材热疲劳约占70%。我公司的情况与此数字基本相符,甚至模具失效破坏超过80%以上。图1显示的是压铸模具产生主要缺陷和压铸件的复印状态概略图。

2 模具主要缺陷的产生机理

当模具表面从常温快速升温超过280℃(从预热到压入液态金属)时,模具表面局部膨胀产生压应力,直到模具表面温度由600℃(指铝合金压铸)开始到凝固,压铸件被顶出脱模冷却,采用脱模剂对模具喷涂冷却,模具表面中的压应力在这个过程中逐渐减少到零,同时由于快速的冷却,模具表层转换为拉应力,压铸液态金属后,模具表面又膨胀产生压应力( 每一次压铸循环各出现一次压应力和拉应力。每次变化应力都超过模具钢材料的屈服极限,各产生一次压缩变形和拉伸变形,模具表面层达数万次的热循环,必将产生热疲劳,最后形成网状龟裂。

在生产中模具温度差的减少,可防止模具龟裂的产生和发展。增加模具材料的强韧性、表面处理等办法,均可推迟或延缓龟裂的形成和扩展。根据以上试验观察和分析,决定从热处理和操作因素来开展试验工作,寻找延长压铸模具寿命的有效途径。

3 热处理方案

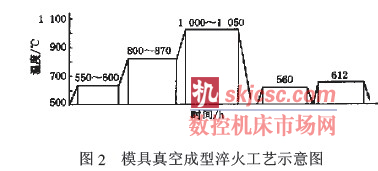

我公司模具使用的材料共有) 种,分别为3Cr2W8V和ASSA8407 热作模具钢。首先选择试验的模具是轿车发动机支架产品,模具(衬模)材料为3Cr2W8V,其制造工艺流程是:下料等→温球化退火→粗加工→调质→精加工和抛光→装配试模→尺寸检验→修改→气体软氮化→投产。氮化的温度为(525±5)℃,氮化层厚度为0.10~0.15mm。同时又用同样的材料制造了相同产品的模具,加工工艺流程基本相同,只在模具热处理工艺上选择了真空淬火工艺如图2 所示。在炉内加热时为避免热变形,升温速度应取低值,在相变点之下可取两级预热(尤其是较大型铸件);淬火温度的选择由于与韧性相关,因此最好取最低淬火温度;为使模具获得最佳使用性能,应选择较快的冷却速度,但应以不造成模具大的变形为基准。回火是决定模具强度和韧性的关键,同时也是消除残留应力和改变马氏体组织的重要工序;由于一次回火出现的硬化现象需要进行二次回火处理才能得以解决,指定的模具硬度也可以达到。

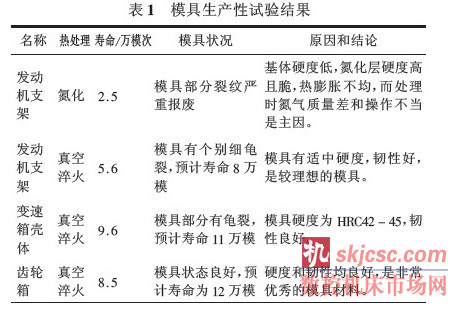

上述两套模具在5000KN 压铸机上生产,同时又用H13和ASSA8407两种材料采用真空淬火工艺制造了轿车变速箱壳体和工具齿轮箱模具,分别在1600KN和2500KN压铸机上进行生产性试验。上述4套模具经过近4 年多的生产性试验,其试验结果如表1所示。

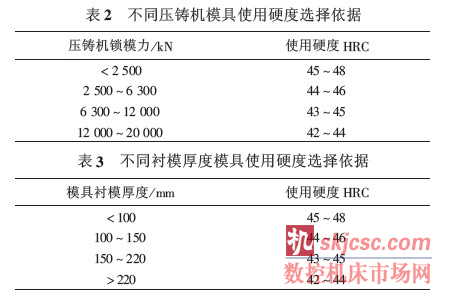

另外还对较大型模具采用二次回火处理,基本在0.5万模次和5万模次进行,对防止和减少龟裂产生发展也有重要作用,延长了模具的使用寿命。在我们试验的多套真空淬火模具中,产品形状简单的模具,其使用寿命最高可达12万模次。由表1可知,相同服役条件下的发动机支架模具,其真空淬火处理的模具寿命比氮化处理的高出1~2倍。从中可以看出压铸模具采用真空淬火工艺将有较广阔的发展前途。从上述压铸模具的试验和实际生产中,总结出压铸模具经真空淬火处理后,模具表层的最佳使用硬度如表2和表3 所示。

4 模具预热和脱模剂对模具寿命的影响

在预热和脱模剂两个试验条件下,对齿轮箱模具进行跟踪调查。龟裂纹的发生和生长采用显微镜观察,主要在模具已出现很细小龟裂纹处观察;压铸数量是1000模次。

4.1 模具预热对模具使用寿命的影响

试验选择了3个预热温度,使用模具加热器对模具进行预热,用表面温度计测量模具温度。在压铸最初的10个模次内,模具进行预热与否对模具龟裂纹的影响有一些差别,没有预热的模具其龟裂纹比经过预热的模具发生的速度稍快,但当压铸超过10模次以后,预热与否对模具龟裂纹的生长已没有什么差别。

4.2 喷涂脱模剂对模具寿命的影响

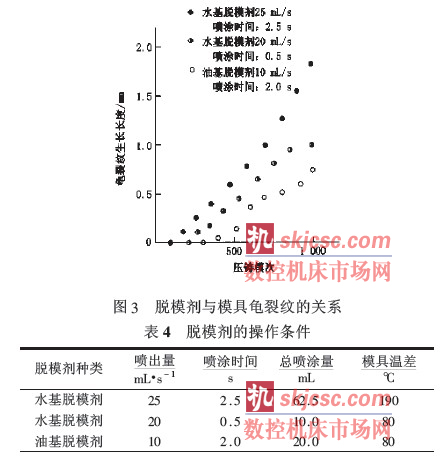

试验使用的是水基脱模剂和油基脱模剂,选择了不同的喷嘴、脱模剂喷涂时间和总喷涂量,具体数据如表4所示,试验的结果如图3所示。

图3是脱模剂喷涂条件对模具龟裂纹影响的示意图,从图3和表4 可以看出:脱模剂种类和喷涂条件对模具龟裂纹的影响很大,尤其是模具温度在喷涂脱模剂后下降幅度越大,对模具龟裂纹的影响也越严重。

4.3模具硬度的变化

试验的结果是:无论是模具预热的条件如何以及脱模剂喷涂条件如何,模具表面硬度的变化都非常微小,可见用表面硬度的指标来反映龟裂纹将十分困难。

5讨论

(1)模具和材料

采用3Cr2W8V 和H13热作模具钢制造压铸模具都是比较好的材料,只要模具热处理工艺选择的方法得当,就可较大幅度提高压铸模具寿命;而ASSAB8407材料较上述两种材料抗击热疲劳和龟裂纹更优,但推广难度较大,原因是其价格较高。①3Cr2W8V 钢制造模具具有良好的韧性和热疲劳抗力,但抗氧化性能较差; H13 钢不仅韧性和热疲劳抗力优良,抗氧化性也较好; ASSAB8407钢综合性能最佳。"② H13钢真空淬火热处理时,淬火冷却速度对模具寿命也有影响,冷却速度低则模具韧性下降;冷却速度快则模具韧性提高,目前我们采用的是! 次回火空冷,其他地方也有采用" 次回火的。③H13 钢制造模具经真空淬火热处理后的最佳使用硬度为HRC42-48,可依据压铸机规格、模具厚度、产品和模具损坏状态进行选择,若模具热疲劳为主要损坏形式,模具表面硬度取上限,若解决模具脆性开裂的问题,硬度宜取下限。④3CrW8V 钢制造模具经淬火处理后,根据实际情况可适当降低模具使用硬度,最低可达HRC38。⑤3Cr2W8V, 和H13两种钢经淬火处理后,材料变形量较氮化处理为大,最好在模具粗加工后淬火,然后再精加工。⑥模具在生产使用过程中维护也十分重要,淬火处理的模具在生产1万模次左右,应进行1次消除内应力的回火热处理;生产5万模次左右进行第2次回火处理,可延长模具的使用寿命。

(2)操作条件

在操作条件上,建立良好的压铸操作规程和工艺要求,也可适当延长模具的使用寿命。①在生产开始时对模具龟裂纹的抑制还是有好处的,应在生产中予以提倡。②生产中脱模剂喷涂条件的变化也就是模具温度下降幅度的大小,对模具寿命有影响,应依据生产条件,选择适当的喷涂条件。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com