ZG45CrMo 大齿轮是磨机传动装置中的主要部件,大齿轮为"T"型结构,齿顶圆直径为7648mm,齿宽为610mm,重达20445kg。由于结构尺寸大,为两半把合结构, 母材为ZG45CrMo, 正火态,280~320HB,模数为30。该齿轮在使用过程中由于操作失误,造成齿面上有1 个深约55mm、宽约50mm 的沟需要修补。大齿轮修补工作难度很大,为圆满完成修补工作,制订了详细的焊接修补方案,采取修补全程质量跟踪等措施,首例成功地修复了大齿轮,挽回了经济损失,为同类大齿轮的修复提供了宝贵经验。

1 焊接方法及材料

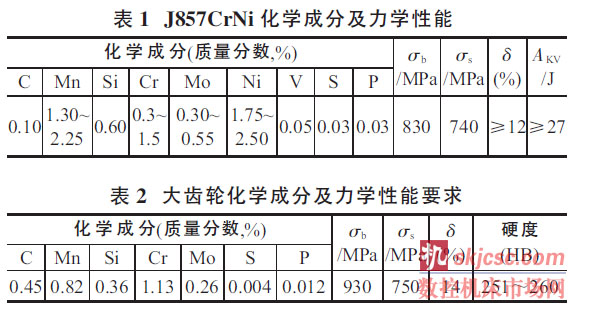

根据该大型齿轮的材料、结构特点、缺陷情况及焊补的拘束度等实际状况, 决定采用焊条电弧焊方法。选择焊接材料时,首先考虑锰的影响,锰是重要的淬透性元素, 对焊缝金属的韧性有很大影响。锰含量在1.5%附近时焊缝金属有最好的韧性。镍的作用与锰相似,较锰作用弱,与锰共存时,镍更有利于针状铁素体的形成,先共析铁素体减少,组织进一步细化,在低碳低硫含量的条件下,镍对提高金属韧性是有利的。锰和镍都能提高钢材的淬透性, 且随着锰和镍含量的增加,焊补金属的强度、硬度也随之提高,当锰含量在1.5%左右、镍含量在1.3 左右时韧性最好。因此,焊条选用J857CrNi,直径为4.0mm。J857CrNi 的化学成分及性能如表1 所示,大齿轮化学成分及力学性能要求如表2 所示。

2 焊补工艺方案

大齿轮修补难度大,为圆满完成修补工作,我们制订了详细的修补方案, 如根据需焊补部位的结构特点,有针对性的选择预热形式和方法,同时结合设备的精度制定详细的焊接监控措施, 又根据待修复部位需焊补的大小采用层间锤击释放应力和焊后去应力退火等方案,有效的解决了施焊空间深而窄小、预热困难、焊缝质量不易保证等难题。为确保修复质量,又制定了详细的大齿轮修补过程质量跟踪卡。具体焊补工艺方案如下:

(1) 焊接位置采用立向上焊接, 焊接过程中整个大齿轮仍然两半把合。

(2) 焊前焊条在400℃保温1 h 烘干,烘干后装入保温筒通电保温。焊接电流:130~180A, 电压24~28V,焊道宽度小于12mm。 (3) 焊前用履带式加热片采用远红外预热,轮缘内外面、端面(即待焊区域附近齿轮的宽度和厚度方向)都预热,范围约1.5m,其他部位全部包上保温材料。预热温度400℃,保温8h 后开始焊接。

(4) 焊接时, 轮缘内面、上端面继续远红外加热,下端面增设煤气预热装置,焊接过程中不关闭,以保证焊接层间温度不低于300℃。焊接过程中每一次起弧前都要测量层间温度, 必须保证300℃以上,否则停止施焊加大煤气继续加热到温度。焊接过程连续进行, 焊接规范统一化。焊接采用多层多道焊,短弧焊接,每道焊缝宽度小于15mm。除第一层和最后一层外, 其余焊道焊后用电动冲击锤锤击焊道。每焊1 层都用风枪击打焊缝至变形,以释放焊接应力。锤击焊缝的关键点在"每一层最后一道与上端斜坡口熔合的焊道",锤击一定要细致均匀。清理干净焊渣,仔细观察,保证肉眼看不到缺陷再进行下一层的焊接。相邻两焊层间的锤击方向要相反,然后继续施焊。焊接过程中注意起弧和收弧,要填满弧坑,且不允许在弧坑上再次起弧和收弧。盖面层要高出母材2mm 以上。

(5) 焊接完成后立即进行远红外退火, 退火区域约1.5m,退火温度(560±10)℃,保温时间8 h,升降温速度≤40℃/h, 降至200℃以下打开远红外和保温材料空冷至室温。然后打磨焊缝区域进行无损检测,对焊补区域层按GB/T1135B-1989《钢焊缝手工超声波探伤方法和探伤结果分级》的探伤标准进行超声波探伤检验,一次焊补合格。

3 结语

该大齿轮经修复加工各项指标都符合要求,三年来使用至今工作情况良好,用户非常满意。大齿轮首次成功修复, 为同类结构大齿轮的修复提供了宝贵经验。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com