传统的轴承内外圈套淬火方法是将待淬火的加热工件自由地放人具有一定温度范围的淬火油箱中,这种淬火方式由于油箱内的淬火油流动性较差,在红热工件和悴火油接触的瞬间,容易在工件表面形成气膜。

该气膜降低了工件和淬火油的热交换效率,延长了淬火时间,使淬火后的工件硬度达不到要求,并且,淬透性和均匀性也较差;另外,工件在淬火过程中没有外力定型,属自由淬火,淬火后工件变形较大。因此,为了降低废品率,必须给工件留有较大的加工余量,这样也就增加了淬火后工件的磨削加工量,最终,导致产品成本加大。

目前,国外如美国、日本、韩国以及欧洲一些发达国家都采用模具定型淬火。国内西北轴承厂洛阳轴承厂生产的铁路轴承以及TMIEKN烟台轴承有限公司和TMIEKN无锡轴承有限公司生产的通用轴承均采用模具定型淬火。模具定型淬火就是将待淬火的红热工件用适当的模具固定, 在专用淬火压机上给模具施加一定的夹持力并在淬火过程中用流动的淬火油进行冷却这种淬火方法能有效地阻止工件收缩减小变形,保证工件的热处理质量和尺寸稳定。

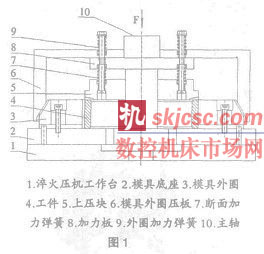

1 外圈固定模具淬火结构形式如图l所示。

1.1工作原理

在待料状态下,主轴10通过加力板8将上压块5、模具外圈压板6以及加力弹簧提升至一定的高度模具外圈3 由等分的三块拼接而成可以向内向外移动。此时,将待淬火的红热工件放人模外圈内部, 启动悴火压机的加力部分主轴向下移动由于弹簧的作用, 当上压板和工件接触、模具外圈压板和模具外圈接触时,主轴和模具底板还有一定的距离,当主轴继续向下移动时,加力板8压缩断面加力弹簧和外圈加力弹簧。

断面加力弹簧通过上压块给工件断面加力; 外圈加力弹簧通过模具外圈压板给模具外圈加力, 使模具外圈向内移动, 给工件外圈加力。同时, 淬火油通过压机工作台中间的孔向工件四周喷油。淬火完成后, 主轴部分向上移动,取出工件,等待下一次淬火。

1.2应用分析

该种模具定型淬火方式, 由于工件上下面及外圈都有模具定型,有效地阻止了工件的收缩。因此,淬火后工件变形小、尺寸稳定、热处理质量高。缺点是模具较为复杂,只适用于尺寸较小的工件,大尺寸的工件,由于取放工件不方便,并不适用于该种淬火方式。

2两端对压模具淬火

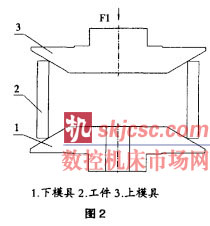

两端对压模具淬火的结构形式如图2所示。

2.1工作原理

上下模具分别由置于淬火压机上下部的两个气缸带动并能上下移动,上下气缸之间有一定的压力差,即上气缸压力大于下气缸。在待料状态,上气缸带动上模具上升至上限位置。将待淬火的红热工件放在下模具上,启动上气缸使上模具向下移动,当上模具接触到工件时,上下模具给该工件施加轴向夹持力。由于上气缸的压力大于下气缸,上模具会将工件和下模具一同快速的压人置于下模具下面的淬火油箱中。同时,下模具中间的孔向工件内部喷淬火油,实现工件的内外部同时淬火。淬火结束后,上气缸泄去压力,返回到上限位置,下气缸将工件推出淬火油面,取出工件,完成一次淬火。

2.2应用分析

这种模具淬火方式,由于模具和工件的接触面为锥面,可以实现工件的自动定心,消除工件淬火后的偏心误差。同时,也保证了工件的尺寸稳定和热处理质量。另外,这种方式的模具淬火,取放工件方便,较大尺寸的工件,可用机械手取放工件,因此,被淬火的工件尺寸范围较大,一般为:直径Ф57mm—Ф450mm,高度25mm — 250mm 。

3 结论

以上两种模具淬火方式,技术成熟、设计合理,在美 国TMI红N公司以及TIMKENT烟台轴承有限公司和MIEKN无锡轴承有限公司实际应用多年,效果良好。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com