1前言

叶片是汽轮机的核心部件之一,它起着将蒸汽的动能转换为机械能的作用,汽轮机效率的高低,很大程度上取决于叶片型面的设计和制造水平。本例所讨论的汽轮机叶片属于自由曲面叶片,叶片曲面部分由7个截面过渡形成,每一截面由不同的数据形成型线,各截面之间扭曲度较大。在叶型批量加工过程中,通常采用简便的样板检验方法来控制叶片制造的形状精度。因而,检验样板的精度尤其是样板型线的形状精度是保证检验质量的关键。

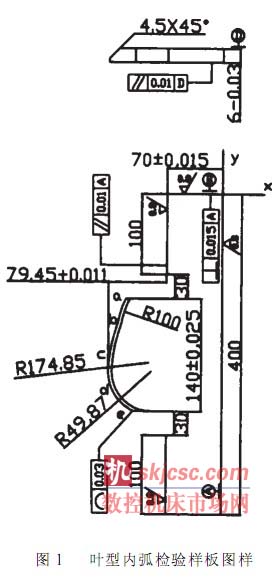

检验样板是根据叶片在不同截面上内弧和外弧的形状而分别设计的。432叶片某一截面内弧样板图样如图1所示 ,型线数据见表1。叶片材料为7mm厚的65Mn钢板,淬火硬度要求为HRC55~60。传统工艺:样板型线用线切割粗加工成形,留钳修余量;通过钳工修磨型线;三坐标测量后再修磨来达到精度要求。主要存在问题:由于采用手工钳修方法,型线的轮廓度和尺寸精度难以可靠保证,容易产生废品;在修磨过程中,需频繁地进行三坐标检测,生产效率低,生产周期长。

2 工艺设计

现利用在加工中心主轴上装夹的特制磨杆和平形砂轮,以数控磨削代替钳工修磨来加工型线,以保证加工精度、提高生产效率。样板型线加工主要工艺内容:数控电火花线切割型线;钳修叶型处倒角4.5×45°;数控磨削型线,轮廓度0.03;三坐标检验,在型线宽度上每隔5mm,测量一点。

(1)确定工艺方法按试验数据,采用线切割粗加工样板型线后,所留磨削余量一般为单边法向0.03mm。0.03mm磨削余量将分两次 进给完成,其中,0.02mm是磨去线切割切痕, 0.01mm作为精加工数控磨削余量。而且磨削一刀后,就应该修正一次砂轮,以保证加工精度。

(2)选择砂轮及切削用量

砂轮品种:参照国标GB/T2484-1994,采用60粒中硬白刚玉平行砂轮为宜。

砂轮直径、主轴转速:砂轮直径过大,易引起干涉; 直径过小,得不到理想的线速度。此类砂轮工作速度在35m/s左右。按V=π•d•n/(1000×60)公式计算,如选直径为Φ100的砂轮,若主轴转速为5000rpm的,则可得26.2m/s的安全线速度。经多次试加工,砂轮直径范围选择在Φ100mm~Φ85mm之间最为合适,不仅磨削性能好,且安全可靠。因磨削时样板型线处已经过倒角,其厚度为1.5mm,所以选用8mm厚的平形砂轮。

进给速度:经试验,磨削的进给速度控制在250~300mm/min,表面粗糙度能达到图样要求。

(3)工艺过程

为充分发挥数控加工优势,有效控制加工精度,加工中利用刀具补偿功能来控制砂轮的修正量和磨削的深度。以样板型线的实际轮廓线来设计砂轮磨削路线,每磨削一刀,均应通过程序控制修正一次砂轮。进给过程中,再增加砂轮在Z轴方向的上下进给,以提高砂轮利用率、延长砂轮使用寿命。

3程序编制

(1)加工原点设置

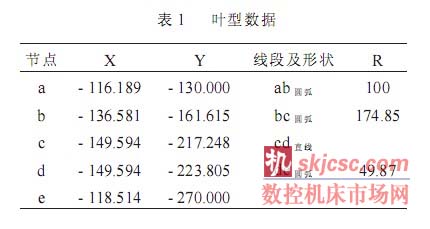

修正砂轮加工原点:取砂轮修正器基准孔作为X、Y方向的加工原点,Z轴加工原点取在当砂轮厚度约1/2处对准金刚笔尖的位置,如图2所示,把当前机床坐标系坐标值输入G55,作为修正砂轮时的加工原点。

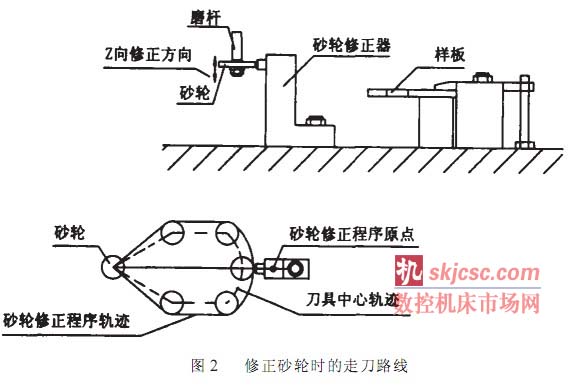

磨削型线加工原点:主轴夹寻边器(或对刀棒),以两定位销位置确定加工程序原点的X、Y坐标值,Z轴加工原点取在砂轮厚度约1/2处对准样板型线时的位置,如图3所示,把当前机床坐标系坐标值输入G55,作为样板磨削时加工程序的原点。

(2)粗磨程序

粗磨程序包括第一次修正砂轮程序和粗磨削型线程序。

第一次修正砂轮时,在G54加工坐标系中,取X=-200mm处作为砂轮修正程序的起点和终点,走刀路线如图2所示。Z向修正行程取大于砂轮厚度的12mm。在刀具半径补偿偏置H01中输入砂轮半径值,修正一次砂轮。每次修正砂轮,约修去0.1mm。砂轮修正程序略。

第一次粗磨样板型线时,取G55加工坐标系中X轴线上 -200mm处,作为程序的起点。走刀路线主要由型线部分的三段圆弧ab、bc、de和直线cd组成,再加上切入切出的路线,走刀路线如图3所示。砂轮在Z轴方向的上下进给行程为5mm。在刀具半径补偿偏置H02中输入的砂轮半径补偿值,比修正砂轮时的H01小0.02,粗磨一次。磨削型线程序略。

(3)精磨加工程序

第一次粗磨完成后,将砂轮修正程序中刀具半径补偿偏置D01中的值减去0.1,修正一次砂轮,约修去0.1mm。然后,在型线磨削程序的刀具半径补偿偏置D02中,输入比D01小0.01的值,即精磨量为0.01mm,精磨一刀。

4结论

根据生产图样编制三坐标测量仪测量程序,通过三坐标的精密测量和检验,样板型线的尺寸、轮廓度、粗糙度都达到图样要求。因而,样板型线的数控磨削加工工艺的应用保证了质量,提高了工效。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com