1 引言

哈尔滨汽轮机有限责任公司生产的百万千瓦汽轮机组是专为三峡大坝设计生产的水轮机组。目前哈汽公司生产的型号为CLN600-24.2/566/566型超临界参数、一次中间再热、单轴、三缸、四排汽反动式汽轮机。高中压部分采三菱公司的技术,低压缸采用哈汽厂自主开发的新一代亚临界600MW汽轮机技术。其中该机组的外壳体作为特重、特大型件,加工工艺复杂,原始加工工艺受到现实条件制约,效率很低,严重影响了汽轮机组的生产。本文通过对机组壳体螺栓孔的加工工艺进行分析,提出优化方案,探讨一条高效、省时、低成本的加工方法,对今后类似零件加工提供有益借鉴。

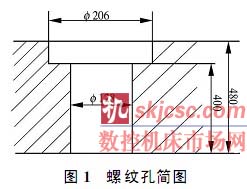

机组壳体螺栓孔尺寸如图1所示,壳体材料为16Mn,该螺栓孔无精度、表面粗糙度要求,此类螺栓孔上下壳体各有48个,共96个孔需要加工。

2 螺栓孔原加工工艺及问题

螺柱孔原加工工艺为:

(1)划:划线找正;

(2)钻:滑座钻床点钻加工,采用高速钢钻头,钻头直径40mm,向下钻10mm左右导削加工,主轴转速约15m/min,加工深度根据铁屑情况定,冷却采用瓶装切削液,浇切削液,排屑采用铁屑导出方式。

(3)扩:高速钢扩刀,单边量加工4-8mm,需四次扩孔,尺寸达80mm左右为止。

(4)镗:落地镗床加工,镗刀直径80mm,一般镗3- 4次,单边加工量是6-8mm,达到最终尺寸。

(5)检验。

受到加工设备的制约,工序烦琐,加工效率分非常低,严重拖累了壳体加工进度,主要原因为:加工设备刚性不足,加工进给量低;设备的冷却系统落后,导致切削速度低;冷却系统效果差,刀具磨损严重,刃磨间隔短。

3 螺栓孔加工工艺优化及分析对比

3.1采用模块化HTS机夹式钻头

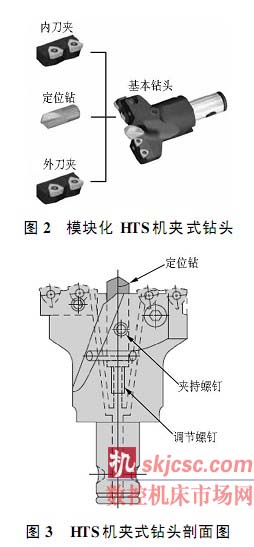

此工艺的最大特点是采用了当今世界深孔加工最先进的刀具)模块化HTS机夹式钻头(见图2)。该刀具是由美国肯纳飞硕公司专门针对深孔加工研发的,刀具采用中间定位钻加内外刀夹的设计方式,将孔加工的钻、扩功能合一,简化加工阶段、提高了加工效率。定位钻首先在工件表面钻孔,并起到定位导引作用,导引两侧的内外刀夹上的刀片进行扩孔加工,由于具有如下特点,在深孔加工方面具有得天独厚的优势,也为本工艺改进提供了可能。

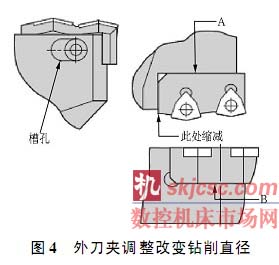

(1)模块化设计主要有:钻头的刀夹可以调节,进行尺寸范围控制(见图4)。通过调节外刀夹改变钻头直径,外刀夹与钻头连接,可以缩短钻削直径更大或更小的孔;通用型和精加工刀夹可以用作最小加工的标配;加长部分是提高切深能力的标配。刀具最大可以加工15倍径或以上的深孔;标配内冷功能,用以帮助排屑和延长使用寿命;可用于静止或旋转加工,具有多功能性。

(2)可轻松更换刀片:坚固的刀座设计,只需一把简单的扳手拆卸刀片(见图3),可轻松更换刀片;有多种材质和槽型可供选择,适应不同国内工作场合。

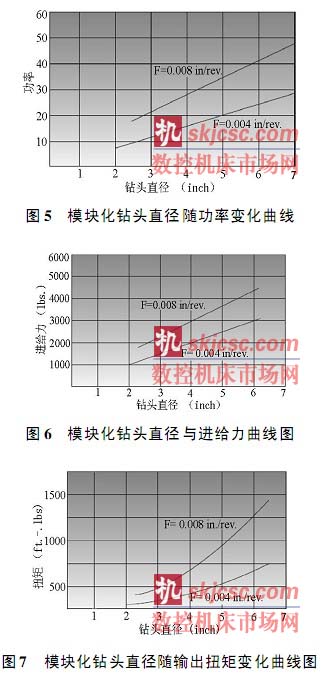

通过大量加工实验(见图5-图7)发现,采用模块化HTS机夹式钻头加工,不论是切削功率、进给力,还是输出最大扭矩都相较改进前有极大提高,能很好的满足加工需求。

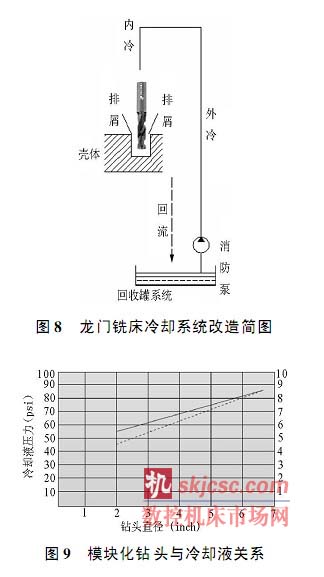

3.2冷却系统改造

改造龙门铣床冷却系统(见图8),在机床下面挖坑放置冷却液回收罐系统,加装消防泵为冷却液提供压力。在与主轴连接的时候采用内冷转外冷刀柄与法兰配合使用来完成对设备改造,图9为钻头直径与冷却液压力变化关系图。一般推荐的冷却液为乳液(6%-8%配比),保证冷却液压力不小于Pmin=6-8bar,冷却液流量Vmin=20L/min以上,以便有足够的压力将铁屑带出来。龙门铣床冷却系统经过改造后,改进了刀具的冷却性能和排屑能力,很好的改善了刀具加工性能。

3.3加工工艺优化

全新设计工艺,采用模块化HTS机夹式钻头,在龙门铣床和落地镗床完成加工,其加工工艺为:

划:划线找正。

钻:龙门铣床,主轴转速70m/min,模块化HTS机夹式钻头,钻头直径125mm,一次成型;冷却方式采用内冷方式,排屑采用随冷却液冲排导出方式。

镗:直接达到工艺要求尺寸。

经实际加工验证,工艺优化后汽轮机壳体的加工效率大大提高,其工艺的优势主要体现在如下几个方面:

1加工时间大大缩短,效率显著提高。原工艺高速钢钻头切削速度慢、进给量小,一个序的工步多达4、5个,一个壳体全部96个孔加工完毕需要45天左右。采用模块化钻头后工序减少,切削速度提高,切削量增大。经测算一个孔的加工时间大约只需8min,全部96个孔加工完成在16h左右,生产效率提高十几倍。

原工艺起切尺寸小,单边余量大,导致工步增加,一个序的工步多达4、5个。改优化后的工艺,工艺起切尺寸为<125mm,切削量少,可以实现一次钻、镗加工成形。

2刀具无需刃磨。高速钢钻头每加工4个孔就需要修磨一次,修磨时间在3-5min,需专人进行维修,使用效率低。模块化HTS机夹式钻头使用刀片为硬质合金涂层刀片,一组4片,每个刃口可加工5个孔,换一次刃口。中心钻采用涂层硬质合金钻,一般加工15孔后换一个中心钻,操作简单、刀具刚性好,孔径一致,换刀快速,使产能得到极大提高。孔径精度高和粗糙度高,粗糙度能控制在Ra6.3以内,粗糙度和孔径质量是其他刀具无法比的。

3刀具库存少,管理方便。螺栓孔加工为典型的9倍径的深孔加工,采用上面加工工艺,每次扩、镗都需要准备大量刀具所使用的刀具种类多、数量大,需要准备大量刀具,机组壳体加工完毕所用刀具需要几百把,直接造成刀具的刃磨和管理繁杂,库存量大,资金使用效率低。

4 结语

深孔加工处理是此工艺的关键,通过选用模块化钻头、改造设备冷却系统,优化螺栓孔的加工工艺,极大地降低加工时间,提高了生产效率,取得了非常可观的经济效益,为今后制造类似产品作出了有益尝试。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com