1 前言

D600B由东方汽轮机厂引进国外某公司600MW大型火力发电机组,它是实现600MW大型发电设备国产化的一个重要步骤,而喷嘴室的国产化是该机组实现国产化的重要内容之一。喷嘴室是高温高压蒸汽进入热力循环的重要通道,在制造过程中保证设计的要求是保证机组热循环效率的一个重要条件。

东汽厂首先采用了此结构设计,在设计的300MW机组中借鉴了国外某公司亚临界600MW机组喷嘴室的结构,它主要由喷嘴室、喷嘴加强环、喷嘴叶栅三部分组成。但是D600B机组喷嘴室的结构与东汽300MW机组喷嘴室相比较,在喷嘴加强环的结构上有了很大的改变,它采用的是国外某公司超临界机组和超超临界机组喷嘴加强环的结构,其结构的改变大大地增加了加工的难度。

2 D600B喷嘴室及喷嘴加强环的结构特点

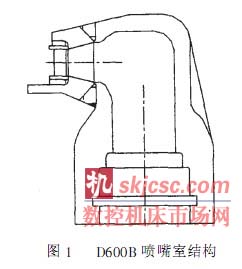

D600B喷嘴室的结构简图如图1所示,主要由三部分组成:喷嘴室、喷嘴加强环及喷嘴叶栅,三部分通过焊接方式连接为一个整体。

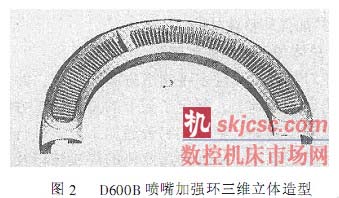

喷嘴加强环是连接喷嘴室和喷嘴叶栅的过渡结构,图2是根据设计要求通过PRO/E三维造型建模生成的喷嘴加强环三维立体图。由于喷嘴加强环是高温高压蒸汽进入热循环的重要通道,耐高温高压和可靠的连接强度就成为设计的必要条件,因此采用了高温合金钢材2Crl2NiMolW1V作为加强环本体的材料,毛坯为锻造毛坯。在喷嘴加强环180度半环上设计了81个窄汽道和两端各&个复杂结构的型腔。这种结构设计一方面可以最大限度地减少汽流在流动过程中的能量损失,另一方面也大大地增加了加工的难度。

3 喷嘴加强环结构工艺性分析

该结构在具备良好的设计性能的同时,牺牲了其良好的机械加工工艺性,给机械加工工艺方案的设计和如何实现其经济高效加工留下了一个很大的难题,主要体现在以下几个方面:

(1)零件材料选用2Crl2NiMolW1V,高温合金钢,锻件毛坯。这种材料具有很高的机械强度,加工性能较差,加工时断屑为带状,并容易出现烧刀、粘刀现象,给车削加工和铣削加工的刀具材料和切削参数选择带来很大困难。

(2)零件汽道型腔的尺寸小,加工深度大,铣削加工刀具的加工长度直径之比较大,刀具的切削状态很不理想,给铣削加工的切削参数选择造成较大困难。

(3)汽道型腔形状很不规则,结构复杂,其数控加工利用手工编程的方法无法完成加工程序的设计,必须借助于具有三维立体造型和加工程序自动生成及程序后值处理功能的程序设计软件才能完成其数控加工程序设计。

4 喷嘴加强环机械加工工艺方案设计

4.1工艺方案的选择

通过对喷嘴加强环结构特点及机加工工艺性分析,并结合东汽在$00+-机组喷嘴室加工取得的成功经验,发现12003喷嘴室机械加工的难点主要集中在喷嘴加强环的加工,而喷嘴加强环的加工难度主要集中在喷嘴汽道型腔的加工上。由于其前所未有的加工难度,在其总体加工方案的制定上必须采取科学的态度,为此东汽厂进行了大量的前期方案论证工作。可供选择的主要方案有:

(1)全部采用机械加工的方式;

(2)汽道型腔采用电火花加工,其余部位采用机械加工;

(3)加强环整体外购。

4.2总体加工方案的制定

在对喷嘴加强环多种制造方案的比较,并进行严格论证的基础上,制定了如下的总体加工方案:以数控加工为主,辅以其它普通加工方式进行喷嘴加强环工艺设计。加强环出汽侧的焊接坡口及进汽侧焊接坡口除环状型线外的其它结构尺寸用C516立车加工,进汽侧环状焊接坡口的型线和通流部位的型腔全部在数控滑枕床身数控铣床(XK7710A)上进行。

5喷嘴加强环数控加工刀具设计及关键工艺试验的实施

5.1数控加工刀具的设计

数控加工刀具的选择和设计是喷嘴加强环数控加工工艺设计的一个重要环节,全周81个狭窄汽道的结构尺寸较小,加工深度深,加工时刀具切削接触面积大,刀具的切削加工条件较为恶劣。

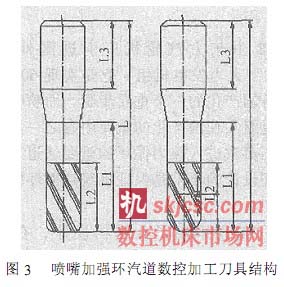

经过本项目工艺试验第一阶段成果的总结,对喷嘴加强环的设计提出了改进意见,并对数控加工刀具进行了设计。对刀具材料选用了韧性及抗粘刀效果较好的铝高速钢,考虑到粗加工和精加工分开进行;在刀具结构上,设计了刀尖带R1的立铣刀和球头铣刀两种结构,粗加工采用带R1的立铣刀,精加工采用球头铣刀,图3所示是立铣刀和球头铣刀的结构简图。

5.2喷嘴加强环汽道加工工艺试验的实施

通过对喷嘴加强环结构工艺性的分析及在数控加工刀具的选择和设计上所遇到的巨大困难,发现喷嘴加强环汽道型腔的数控加工方案是否可行,如何在程序设计过程中通过建立准确的数学模型体现设计特点,以及如何实现喷嘴加强环的高效、经济加工是本项目能否取得成功的关键,所有这些都需要通过严格的科学试验来验证,东汽厂通过实施以下的工艺试验对工艺方案的可行性进行了验证。

5.2.1试验目的

(1)验证喷嘴加强环喷嘴数控加工工艺的可行性;

(2)验证喷嘴加强环数学模型建立、加工程序自动生成、程序后值处理与设计要求的一致性;

(3)选择合理的切削参数,提高加工效率,力争实现喷嘴加强环的高效经济加工;

(4)确定刀具的结构尺寸。

5.2.2试验结果

两个阶段的试验,进行了设计结构的工艺性改进,加工程序的精确设计,加工刀具结构设计的改进,验证了600MW喷嘴加强环汽道数控加工工艺方案设计、数控加工程序的设计是切实可行的,并且通过试验总结出了实现其经济、高效加工的刀具材料和合理的切削参数,达到了试验的目的,解决了600MW喷嘴加强环汽道加工的难题。

6 D600B喷嘴加强环数控加工程序设计

D600B喷嘴加强环结构复杂,汽道部分是由多张曲面组成,手工编制该零件的数控加工程序根本无法进行,只有采用自动编程系统编制程序。使用自动编程系统编制数控加工程序,首先必须准确地建立被加工零件的三维实体图,有了三维实体图才能进行模拟加工、干涉检查以及数控加工程序的生成。

6.1模型的建立

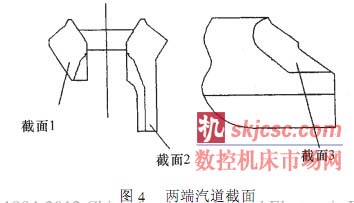

由于D600B喷嘴加强环结构复杂,模型的建立困难,特别是加强环两端的汽道更复杂,设计图纸只给出了三个截面的型线,见图4。

图纸给出的信息不足,按照图纸给定的信息,在01234软件中无法建立零件的模型,如何利用01234软件中基本功能建立出光滑过渡的汽道,又能满足设计的要求是喷嘴加强环数控加工的又一个难点。

针对上述问题,主要采取以下技术措施:分析加强环的结构,根据设计图纸给出的信息,由于汽道的进出汽侧的结构截然不同,见图5,结合PRO/E软件中具有的建模功能。在建模中,将汽道分为两部分,分别用不同的建模方式建立,进汽侧采用变截面旋转方式建模,出汽侧采用变截面拉伸方式建模,两曲面的过渡采用变5的倒角方式。通过采取上述措施,完成了模型的建立,所建立的模型完全达到了设计图纸的要求,而且整个汽道是光滑过渡的。

6.2NC加工

PRO/E加工模块提供了常规的加工方法,其加工方式缺乏很大的自由度,01234生成67程序存在的主要技术难点如下:

(1)自动生成的程序繁琐,加工效率低。如在精加工汽道时,采用窗口加工方式自动生成的刀具轨迹见图6,由于已经过了粗加工,被加工曲面的余量只有1mm,自动生成的刀具轨迹有空走刀现象。

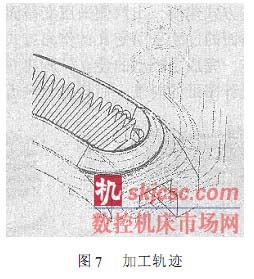

(2)自动生成程序的走刀轨迹与实际加工要求差距较大。在加工喷嘴加强环外侧两端!,9坡口时,由于加工余量大,而且不均匀,实际加工中是采用Ф100的盘铣刀加工,走刀轨迹要求分层切削,这样加工效率高,用PRO/E自动生成的程序无法达到上述要求,生成的加工轨迹见图7。

(3)加工区域过小,造成刀具在切入时有扎刀现象。在加工不封闭曲面时,在01234软件中刀具的轨迹是沿着被加工曲面的边界切入的,而实际加工时,由于该零件其它部位还有加工余量,因此被加工曲面大于零件的曲面,造成扎刀现象。

针对上述技术难点采取的主要技术措施:

(1)在完成零件的粗加工后,在零件毛坯上将粗加工的余量去除,精加工时毛坯只留有1mm精加工余量,以减少空走刀现象。

(2)利用PRO/E软件中的体积加工的功能,将希望的走刀轨迹的范围作为轮廓建立被加工的区域,达到分层切削的目的。

(3)加工外侧两端45度坡口时,将被加工曲面延伸,加大加工区域。

6.3后置处理程序的设计

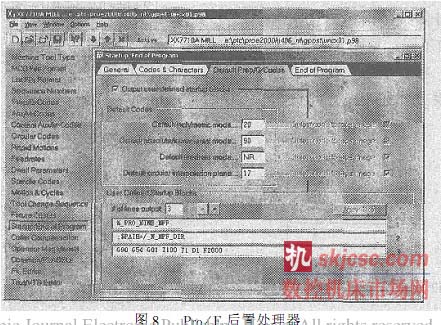

自动编程系统的生成加工程序的过程是经过刀位计算产生刀位文件(CLDataFile),而不是直接用于加工的数控加工程序。因此,需要把刀位文件转换成指定数控机床能执行的数控加工程序,才能进行零件的数控加工,把刀位文件转换成指定数控机床能执行的数控加工程序为后置处理,由于各种机床使用的数控系统不同,所用的数控加工指令代码及格式也有所不同。PRO/E软件配置了通用后置处理器,针对ZK7710A数控铣床,编制了该机床的专用后置处理程序。PRO/E软件后置处理器见图8。

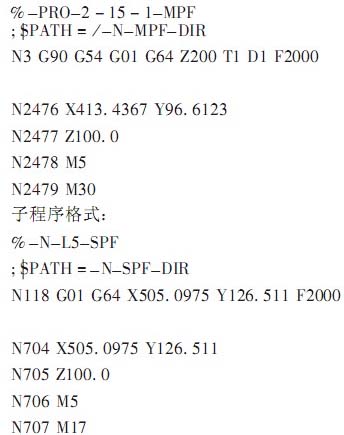

经后置处理产生的程序格式如下:

主程序格式:

7 加工验证

D600B喷嘴加强环的首件试加工,在数控机床上的加工程序全部由PRO/E软件自动生成,直接用于加工。由于所有加工程序都在PRO/E.软件中进行了干涉计算,提高了加工程序的准确性及可靠性。经检查,加工的产品完全符合设计图纸的加工技术要求。

8 技术经济效果

通过对PRO/E软件的开发,(1)成功地完成了喷嘴加强环的建模、NC加工、后置处理以及加工程序的生成。由于加工程序在系统中通过了过切检查计算,因而保证了加工程序的正确性及可靠性,减少了程序在机床上的调试时间。(2)确定了喷嘴加强环数控加工方案的可行性。通过工艺试验,获得了合理的切削参数,根据试验结果对加工工艺及刀具的改进,大大地提高了喷嘴加强环数控加工的效率达1倍以上。

在数控机床上加工的喷嘴加强环汽道型面光滑,修磨量小,大大地减少了钳工的工作量,且加工效率高、质量好。每生产一副该喷嘴加强环可为工厂节约57.8万元,因此,该项目的经济效益和社会效益是巨大的。

9 结论

D600B喷嘴加强环在XK7710A数控铣床上加工方案是成功的,已应用于D600B-041120A喷嘴加强环的加工工艺中,加工出的产品完全达到了设计图纸的要求,解决了600MW喷嘴加强环在机械加工上的难题,实现了600MW机组喷嘴室的全部国产化制造,为实现600MW机组汽轮机国产化做出了贡献,为东汽进行600MW超临界、超超临界机组的开发奠定了基础。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com