新能源汽车后雾灯散热器机械加工工艺设计

2024-6-25 来源: 南通苏禾车灯配件有限公司 作者: 孟玉喜 王玉忠

【摘要】: 以某款新能源汽车中的后雾灯为机械加工研究对象,通过对后雾灯散热器零件的原材料、尺寸几何精度、表面质量和使用功能要求等进行逐一分析,牢牢抓住产品零件上 76 根散热小圆柱的成形作为设计的重点,经过多种可行加工方案的优化比较,选择了从冷挤压模具成形→冲裁模具冲压加工→数控铣削加工的主要加工工艺路径,并对实际生产过程中出现的质量缺陷进行分析并加以解决。实际生产证明,该后雾灯散热器的机械加工工艺设计合理可行,所生产的产品符合图纸技术要求,能够满足大批量生产的需求。

【关键词】: 后雾灯散热器 ;76 根小圆柱 ; 冷挤压成形 ; 冲裁模具 ; 铣削加工

1.引言

后雾灯的作用就是让车辆后面的汽车驾驶员易于发现自己的汽车。汽车雾灯采用 LED 光源,这项技术在车灯上的应用符合时代和技术的发展趋势,汽车雾灯采用 LED 光源可克服传统灯泡寿命低,耗能高等缺点。目前,采用 LED 光源的雾灯,多采用多颗 LED 配合反射镜或单颗高功率 LED 光源配合配光镜与反射镜共同来实现雾灯功能,LED 灯开启时会产生大量热量,散热器与 LED 灯接触面狭小,散热功率低,灯泡过热容易导致 LED 灯烧坏,使灯杯熔化,产品使用寿命短,使用不安全,因而解决散热问题是LED 灯使用过程中的最大问题。

2. 后雾灯散热器零件分析

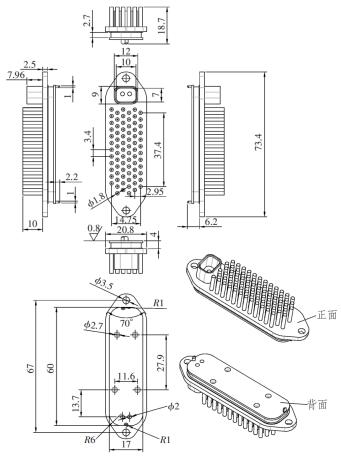

图 1 所示为某款新能源汽车使用的后雾灯散热器材料为铝合金型材,铝的密度小,为 2.7kg/m3 约为铜(8.9kg/m3)或钢(7.8kg/m3)的 1/3 左右,耐腐蚀性、耐候性良好,导热率很高,在金属中仅次于银、金、铜,是铁的 3 倍。因此,铝合金是制造散热器、取暖器的良好材料。该产品外形轮廓最大尺寸73.4×20.8×18.7mm,长度方向的两端为斜 70°的锥形状,2 个 Φ3.5mm 的通孔为散热器的安装固定用螺钉过孔 ; 产品背面在 60×17mm 的平面上设有安装 LED 灯线路板的 4-Φ2.7mm 的定

位用孔,4 孔为深度 4mm 的盲孔,平面的表面粗糙度值要求为Ra0.8µm;2-Φ2.0mm 的孔为线路板上两根导线的过孔,通过该两孔引出两根导线 ; 长度方向另有两定位用 R1 半圆柱 ; 产品正面设计了 76 根 Φ1.8mm 的散热小圆柱,小圆柱横向间距为 2.95mm,纵向间距 为 3.4mm,高度尺寸 10.0mm,散热小圆柱的上方有一矩形槽孔,外形平面尺寸 12×9mm,内形平面尺寸10×7mm,内侧端口需周边倒角 0.5×45°,该矩形槽孔的作用是储存密封胶,当背面线路板上的两根导线通过 Φ2.0mm 的孔穿过后,在矩形槽孔中灌入密封用胶水,从而起密封作用。

图 1 某款新能源汽车后雾灯散热器

3. 主要工艺路线设计

后雾灯散热器的主要作用是散热,因此,用于散热的 76 根散热小圆柱是机械加工工艺设计的要点和难点,由于小圆柱横向和纵向间距分别为 2.95mm、3.4mm,减去其直径,可计算得到小圆柱之间的横向间隙为 1.05mm,纵向间隙为1.6mm。

(1)方案一。铣削为主的机械加工工艺。

采用铣削加工的方法进行加工时,必须考虑到使用的铣削用刀具的直径要小于最小间隙尺寸1.05mm,铣削用刀具的有效工作长度尺寸必须大于小圆柱的高度尺寸 10mm,而且铣削加工时由于作业空间狭窄,排屑困难,以及切削力、切削热、刀具磨损、积屑瘤等物理现象的存在,很容易造成小圆柱的弯曲、变形甚至折断。

(2)方案二。模具为主的机械加工工艺。

由于产品的结构特点,采用传统的机械加工方法无法实现产品上关键 76 根小圆柱的加工,因铝合金相对于合金钢而言其强度硬度低塑性韧性比较好,故可考虑采用冷挤压模具成形的方法实现散热器上外形、76 根小圆柱、矩形槽孔等主要部位的成形加工。冷挤压制造的产品具有尺寸准确、节约材料、生产效率高和适应面广等特点,如异形截面、内齿、异形孔及盲孔等,这些零件采用其它加工方法难以完成,用冷挤压加工却十分方便。因此,采用冷挤压模具成形为主,铣削加工为辅的机械加工工艺路线可实现该后雾灯散热器的加工,满足技术需求。

3.1 冷挤压模具设计

挤压方式决定了模具设计的结构形式,牵涉到产品的质量、成本和生产效率。挤压加工中常用的冷挤压技术有正向挤压、反向挤压、复合挤压和径向挤压等 4 种。正向挤压在生产外接圆直径大于挤压筒直径的产品时的设备简单、投资少等优势突出,但是由于加工的金属变形、产品组织的不均匀性质,所以,在加工工件后尾端特别容易发生缩尾和粗晶环的情况 ; 反向挤压加工出来的铝型材料,在挤压杆的全行程范围内时,挤压力是持续不变的,它和正向挤压加工是不同的,它们的制品相比,反向挤压的加工制品横断面的组织要均匀得多,头尾部变形程度也要均匀的多 ;复合挤压的复合变形加工过程是在同一套模具中进行的,并且是要在压力机滑块一次行程加工中发生的 ; 径向挤压的方法主要用在加工具有凸缘和凸台的轴对称零部件 ; 经对各种挤压方式的特点、应用范围进行比较,结合散热器产品自身的结构特征,故可选择复合挤压作为该散热器的挤压方式。

3.1.1 冷挤压模具结构设计

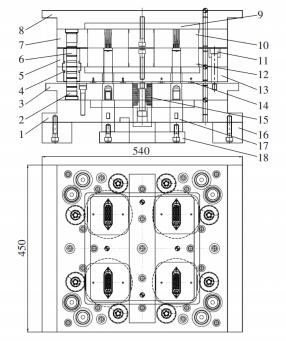

冷挤压模具结构简图如图 2 所示。

3.1.2 挤压大镶块设计

(1)上模大镶块(挤压凹模镶块)的加工设计。上模大镶块外形的尺寸设计为 110.0×110.0×51.0mm,1模4腔(即一次挤压加工能成形4个产品),中心距离185.0×185.0mm(见图 2)。成形 76 根 1.8mm小圆柱的孔均为通孔,这样设计的好处有两方面,一是有利于镶块的加工制造,二是挤压成形时可以储存多余的余料,从而确保成形过程的顺利进行。所有型孔都采用慢走丝线切割加工,以保证型孔的表面质量,利于成形时金属铝的流动 ; 为了不因镶块上小圆柱孔的表面与已挤压成形的产品小圆柱之间产生摩擦而引起产品表面损伤,将76 根 Φ1.8mm 小圆柱的孔均设计了 2°的反斜度。

1. 下模座 2. 导柱Ⅰ 3. 凸模固定板 4. 导套 5. 下模板 6.导柱Ⅱ 7. 上模板 8. 上模座 9. 上模垫块 10. 上模大镶块(挤压凹模镶块) 11. 定距螺钉 12. 下模大镶块(凸模护套镶件) 13. 下模垫板 14. 限位块 15. 矩形弹簧 16. 垫脚 17.

凸模顶出固定杆 18. 顶出固定板

图 2 冷挤压装配简图

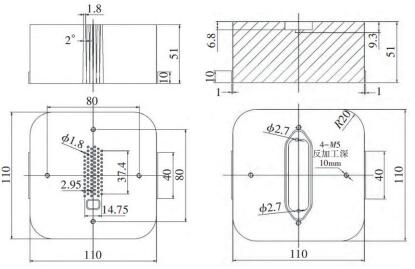

镶块材料选择冷作模具钢 W6Mo5Cr4V2,加工热处理硬度要求为 62~64HRC。因为冷挤压的模具表面粗糙度对模具寿命有较大影响,它不仅影响冷挤压件的脱模,又影响金属铝的流动速度,淬火时必须注意型孔表面粗糙度的保护。因此,在制定该上模大镶块热处理工艺时,应该合理解决模具的耐磨性、强度和韧性之间的关系。针对该大镶块中小圆柱通孔多的特点,要把挤压加工时的开裂作为大镶块失效的主要形式加以预防,在注意保护型孔表面粗糙度的前提下,设法采用提高韧性而宁可适当牺牲耐磨性的热处理温度。上模大镶块设计如图 3 所示。

(2)下模大镶块设计。下模大镶块外形轮

廓尺寸与上模大镶块一致、背面采用宽 1mm、高 10mm 的台阶予以固定、型腔尺寸要比实际产品尺寸单面 0.5~1.0mm,型腔底部的两个Φ2.7mm 的孔为直通式,在考虑后续切削加工余量的基础上,是为了成形产品长度方向上两定位用 R1 半圆柱而备。镶块上设有 4 个 M5 的螺钉孔反加工深 10mm。

图 3 上模大镶块(挤压凹模镶块) 图 4 下模大镶块

3.2 冲裁模设计

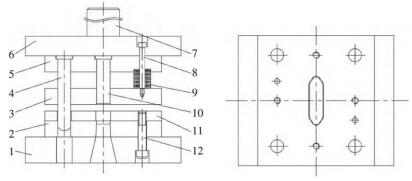

产品外形轮廓加工首先可以考虑铣削,但是加工定位及定位基准的选择成为其加工的难点,唯一可选的就是 76 根 Φ1.8mm 的散热小圆柱,因小圆柱的高径比(高度10/直径1.8)大于5,在安装过程中无法被真正夹紧,而且加工外形轮廓时小圆柱一旦受力,极易发生弯曲、变形甚至折断现象,造成产品报废,基于以上思考,可以采用冲裁模冲压加工出产品的外形轮廓。冲裁模结构简图如图 5 所示。

1.下模座 2. 冲裁凹模板 3. 卸料板 4.导柱 5. 凸模固定板6.上模座 7. 模柄 8.定距螺钉 9.矩形卸料弹簧10. 冲裁凸模 11.定位板 12.下固定螺钉

图 5 冲裁模具结构简图

冲裁变形过程可以知道,在断裂分离阶段,必然会产生毛刺现象,考虑到产品后续还需进行铣削平面的加工,因而确定产品冲裁方向时,尽量让毛刺产生在后续加工平面处,以减少处理工序,降低不必要的成本。故冲裁时将产品的正面朝上(即散热小圆柱朝上)放置模具中进行冲压加工。

3.3 小圆柱长度的保证

该后雾灯铝散热器 76 根 Φ1.8mm 小圆柱的加工是通过冷挤压成形加工出来的,为确保在挤压过程中毛坯多余量的流出,故在进行冷挤压模具设计时,将成形小圆柱的型孔设计为直通式,这样就造成了小圆柱的高度参差不齐,为保证其高度尺寸10mm,还必须对其高度方向的尺寸进行加工,可选的常规传统机械加工方法有铣削加工和磨削加工,特种加工方法有电火花线切割加工。

铣削加工时,每个刀齿依次切入和切出工件,形成断续切削,而且每个刀齿的切削厚度是变化的,使得切削力变化比较大,而且工件和刀齿受到周期性的振动和冲击,铣削处于振动和不平稳状态之中,极易造成小圆柱的倾斜变形甚至断裂,故不宜采用此加工方法。

磨削时由于同时参加磨削的磨粒比较多,实际加工时磨粒又以负前角切削,因而径向磨削分力很大,同样易造成小圆柱的倾斜变形甚至断裂,故也不适宜采用此加工方法。

线切割加工的基本原理是利用移动的直径大约为 Φ0.08~Φ0.30mm 的铜丝或钼丝作为加工时的工具电极,在电极与工件之间施加脉冲电流,从而产生放电腐蚀,对工件进行切割加工,此方法加工的最大特点就是属于无切削力加工,加工过程中不会对 76 根散热小圆柱产生任何力的作用,可以有效的避免小圆柱的倾斜变形和断裂,故选此加工方法作为长度保证的最优加工方案。

3.4 铣削加工及注意事项

该散热器的铣削加工主要包括平面加工和矩形槽孔的内侧端口周边倒角 0.5×45°加工,由于是铝合金的导热性比较好,熔点也比较低,所以在实际生产过程中,经常发现矩形槽孔的内侧端口倒角存在粘刀现象,造成产品端口缺损现象,严重影响了后雾灯散热器产品的质量,具体质量缺陷部位如图 6 所示。为了减少消除此类现象,实际生产过程中从以下几个方面进行了重点关注与改进。

(1)铝用钨钢铣刀的选择刃数一般是 3 刃,材料一般选择 YG 类硬质合金,这样可以减少刀具与铝合金的化学亲和力。

(2)尽可能选择较大的前角,增大容屑空间,减少粘刀的现象。如果是精加工铝合金,则不能采用水剂切削液,避免在加工表面形成小针孔,一般可以采用煤油或者柴油做加工铝板的切削液。

(3)加工铝合金铣刀的切削速度,因铣刀的材质与参数,加工工艺的不同而有差异。铝材一般是软而韧,刀具应该选择容易磨得锋利的高速钢之类,为了防止粘刀,可以使用一般切削液(如皂化液)。

图 6 实际生产的后雾灯散热器

4. 结束语

综上所述,在机械零件的实际加工过程中,要针对具体产品特点,优化机械加工工艺过程,使用适合的制造工艺方法和手段。同时,在零件机械加工的过程中,一定要严格按照相关的工艺规定和要求进行零件的加工制造。该散热器的成功制造证明 : 机械制造业要充分考虑企业的实际情况,开辟能够降低生产成本,提升企业收益,提高零件质量的有效途径和办法,才能获取可观的盈利,助推企业可持续发展目标的实现。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息