数控铣床加工中薄板类零件的夹具设计

2018-11-20 来源: 广州市机电技师学院 作者:赖关保

摘 要:主要针对数控铣床加工中薄板类零件的夹具设计展开了探讨,对专用夹具作了详细介绍,并通过结合具体的夹具设计案例,对夹具的设计作了深入论述,以期为有关单位的需要提供参考和借鉴。

关键词:数控铣床;薄板;夹具;机械加工

在实际的机械加工中,尤其是在大批量生产中,为了提高产品质量、生产效率和降低生产成本,都会进行一些夹具的设计。而在数控铣床加工,因为薄板类零件要有准确的定位,所以,必须要有相应的夹具进行配合,因此,进行夹具的设计尤为重要。基于此,本文就数控铣床加工中薄板类零件的夹具设计进行了探讨,相信对有关单位的需要能有一定的帮助。

1 、专用夹具的介绍

专用夹具是在相对固定的中、大批量生产中使用,它是根据加工工艺要求专门设计的工艺设备,以实现零件的快速准确定位、夹紧、刀具的对刀等,从而保证零件的加工质量,提高生产效率和降低生产成本,减轻操作人员的劳动强度,提升机床工艺性能。

1.1 专用夹具的优势

机床夹具之所以能够在生产中得到广泛应用,与在生产中所起的重要作用密不可分。机床夹具的主要作用可以归纳为以下 4 个方面:①零件定位准确、可靠。利用夹具中定位元件及装置,对零件起到很好的定位作用,使每次的零件装夹时的位置都一样,这样大批量的零件在装夹时定位准确、可靠,保证了零件的加工稳定性。②提高生产率。保证零件的加工精度的前提是零件的找正和对刀,而这部分时间比机床的实际切削时间长很多。通过夹具的使用,利用夹具中的定位元件及装置定位,省去了找正和对刀的时间,只要进行简单的夹紧工作即可。③减少操作的失误率。在零件加工过程中,操作的事项越多,出现错误的概率越大,比如要进行找正、装夹、对刀、输入刀补值、修改长度补偿等等,易误操作,尤其对于操作不是很熟练的工人,如果采用设计好的夹具,只需要完成零件的夹紧工作,则出现错误的概率较低。④对操作工人的技术水平要求降低。在生产过程中,对操作工人的装夹零件工作和零件的找正工作都有一定的技术要求,如果使用设计好的夹具,对操作工人的零件找正要求降低,只需要进行简单的夹紧工作就能保证零件的精度。

1.2 夹具的主要组成元件在夹具中作用

定位与元件及装置,对零件进行定位,使其每次装夹的位置一致,避免了重复进行对刀,浪费时间的现象;辅助支撑元件及装置,对零件进行辅助支撑,确保装夹的稳定性;对刀与引导元件及装置,确定刀具与零件之间的位置;夹紧元件及装置,对零件进行装夹;夹具的主体。

1.3 夹具在设计中应注意的内容

在铣削加工过程中,由于零件的轮廓等原因切削加工不是连续的,在加工的过程中有振动的现象,且铣削时的加工量比较大,加工的方向也是变化的,铣削力较大,所以,在设计夹具时,重点应注意以下 4 个方面:①夹具本身的刚度和强度要满足;②压板与零件接触面积要足够;③夹具的夹紧力要足够;④为了避免在零件的加工过程中因振动出现夹紧松脱的现象,夹紧装置应该具有较强的自锁功能。

2 、夹具设计案例

对于薄板类零件的装夹不能使用平口钳这样的通用夹具装夹,使用平口钳装夹时夹持的量很有限,影响装夹的稳定性,因为是薄板,所以,在装夹过程中零件易产生变形,我们只能根据零件的特征和加工要求进行专用夹具的设计,使用专用夹具进行装夹。

2.1 零件图纸分析

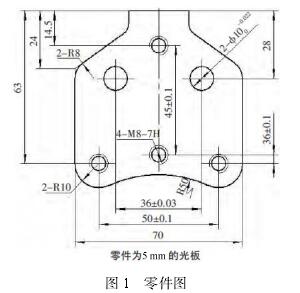

零件图纸分析如图 1 所示。

该零件为批量件,零件外轮廓采用激光切割机已经加工好,还需要完成 2 个孔和 4 个螺纹的加工,孔的精度和中心距的精度相对较高,所以,选用数控铣床加工。

2.2 加工方案

方案一:零件外轮廓已经加工完成,只需要进行孔和螺纹的加工,可以采用平口钳进行装夹,平口钳一侧安装定位装置,底下采用平行垫铁进行支撑,在加工过程中发现,有了定位装置省去了对刀的时间,因为采用的是平行垫铁,所以,还需要采用零件与平行垫铁之间压实操作,浪费一定的时间,薄板类零件夹紧力大小也影响了加工的稳定性,加工效率始终不高。方案二:改用压板压紧零件进行装夹,避免了使用平行垫铁进行压实的操作,加工的稳定性高,零件下面是完全压实的支撑,采用零件的轮廓进行定位。两种方案比较:对于方案一,采用平口钳装夹对 5 mm 板进行装夹,夹紧力大,易产生变形,夹紧力小装夹不可靠,此外,使用平行垫铁进行支撑,要进行压实,操作效率低;方案二在零件定位方面依靠零件轮廓进行定位,定位可靠,支撑采用夹具体下面的平面进行支撑,支撑可靠,零件采用压板进行压紧。

2.3 夹具制作步骤

2.3.1 安转夹具体

找到厚度和宽度尺寸适合的板材,下料至合适的尺寸,先将与机床压紧的面铣一刀,铣平即可,加工一键槽,并将键装到键槽中,键与机床 T 形槽对应起来,将板材装到数控铣床工作台上,找正并压紧。

2.3.2 加工找正基准和夹具凹槽部分

加工一长直边,便于夹具被拆下来安装找正,加工夹具的凹槽作为夹具的定位基准;零件的直角区域先进行钻孔加工,因为加工凹槽时加工不出直角,都带有圆弧,如果零件直角区域的凹槽有圆弧,则零件不能放入,所以,采用事先加工一个孔来解决这个问题;加工凹槽深度比零件的厚度小 2 mm,零件高出夹具部分便于零件的压板对零件进行压紧操作。

2.3.3 加工夹具上的孔和螺纹

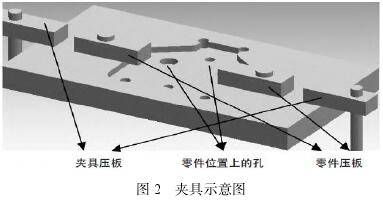

夹具上面压板的螺纹根据尺寸加工出来,压板压紧零件的主要依据;对零件上面孔的位置加工出一些比零件上孔稍大的孔,避免在零件加工过程中出现干涉等情况。针对该零件设计出的最终夹具如图 2 所示,这个夹具每次加工一个零件,比方案一效率提升了很多(与一次装夹一个零件进行比较)。此外,还可以对夹具体进行扩大,加工 2 个凹

槽,这样生产效率又能提高。该夹具以零件凹轮廓为定位基准,定位可靠,每次装夹位置一致,无需重复进行对刀找正等操作;利用凹槽的底平面作为支撑,安全可靠;对刀根据加工的凹槽进行对刀,凹槽与零件尺寸一致,保证了对刀的准确性;用 2 块压板对零件进行压紧,压板对零件的压紧面积足够,夹紧力得到保证。

3 、结束语

综上所述,在实际的数控铣床加工,为了提高生产效率,确保零件的加工质量,进行夹具的设计尤为重要。因此,我们必须要掌握专用夹具的类型属性,并以此为基础,制订科学、合理的设计方案,以设计出适合的夹具,从而推动零件加工工作的发展。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com