摘要: 文章在虚拟样机技术的基础上,分析了双横梁高速加工龙门铣床的刚度和变形问题; 提出了龙门铣床双横梁系统的设计方法; 解决了大跨距龙门铣床刚度低、灵活性差的问题; 采用有限元分析技术对高速龙门铣床整机进行静、动态分析,在机床研发阶段对其性能进行了预估,为整机的优化设计和结构改进提供了技术支持。

关键词: 双横梁; 高速龙门铣床; 模态分析

0 引言

龙门式加工中心具有加工跨距大、加工效率高、刚度高等特点,适合于大型零件的加工,在航空、航天、汽车、模具等制造行业中得到广泛的应用[1]。高速龙门五轴加工中心是航空航天、模具和汽车等高科技领域的关键装备[2]。由于龙门铣床跨距大,横梁是龙门铣床的重要部件,它的性能对整个机床性能有较大影响。传统龙门铣床的横梁往往质量较大,无论是动梁结构还是动工作台结构,都需要巨大的驱动力矩,限制了机床的定位精度和灵活性,也不利于采用高速切削加工。为了获得较好的刚度,目前的研究主要集中在优化横梁截面形状、优化加强筋布置和减小壁厚等方面[3]。

本文运用虚拟样机技术,从改变龙门铣床结构的角度,提出双横梁结构,提高大跨距龙门铣床横梁刚度,同时增加机床灵活性。本文构造了铣床有限元模型,对该模型进行动力学分析,同时对该模型进行了静、动态特性分析,初步验证了这一机床结构的可行性,为双横梁龙门铣床的设计和开发提供了理论依据。

1 、龙门铣床总体方案

该龙门铣床采用高架式动梁结构,机床结构示意图如图1 所示。

1. 床身2. 静横梁一3. 静横梁二4. 动横梁5. 滑块6. 滑枕 7. A\C 双摆铣头8. 工件毛坯

图1 龙门铣床结构示意图

高架桥式龙门铣床采用多个立柱支撑床身,增加了床身的刚度。传统的龙门式加工中心龙门柱固定,工作台装载工件沿导轨直线运动。高架桥式龙门铣床多采用动横梁结构,工作台、工件保持静止,由质量较小的横梁在高架导轨上作直线进给运动,避免了因工件质量不确定而给机床驱动控制带来的困难。该龙门加工中心采用双横梁结构,质量较小

的动横梁由直线电机驱动,它与滑块、滑枕和A\C 铣头组成了五轴联动运动系统,而静横梁一和静横梁二由滚珠丝杠单独驱动,实现静横梁沿床身直线运动,作为非切削加工运动。静横梁有效跨距9 米,动横梁有效跨距2 米。使用静横梁一和静横梁二支撑动横梁,有效的提高大跨距龙门铣床的刚度和抗震能力,静横梁由滚珠丝杠驱动,实现直线运动,保证了机床具有较大的工作空间。

1. 床身2. 横梁3. 滑块4. 滑枕5. A\C 双摆铣头6. 工件毛坯

图2 龙门铣床初始结构图

如图2 所示,相对于机床初始设计方案,采用双横梁结构在机床工作空间没有减小的同时大大减少了运动部件质量,有利于机床获得较高的运动速度和加速度特性。

2 、机床受力分析

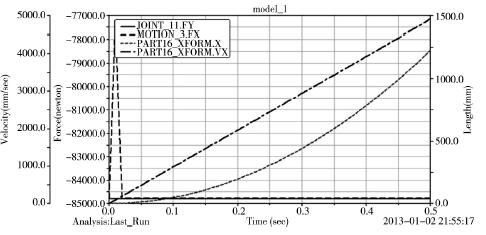

高速加工机床具有进给速度快,加速度高的特点。为了准确分析机床性能,必须考虑惯性力对机床性能的影响。由于ADAMS 软件具有强大的动力学分析功能,本文采用ADAMS 软件对机床的动力学性能进行分析。根据龙门铣床的动力学物理模型,在立柱与地面、床身与立柱之间施加固定约束,静横梁与床身之间建立直线移动副; 在动横梁与静横梁之间建立直线移动副; 建立滑枕与动横梁之间的直线移动副; 建立滑枕与滑块之间的直线移动副。目前,中小型高速切削机床直线运动轴的加速度已经达到3g 以上,而大型龙门高速切削机床线性轴的加速度普遍小于1g,因此本文只分析1g 加速运动条件下的机床部件的受力情况。

机床部件沿Y 轴以1g 的加速度运动时,静横梁受力状态如图3 所示。根据图3 中判断,此时静横梁受到Y 轴方向的大小为85kN 的力和Z 轴方向大小为85kN 的力。机床部件沿X 轴以加速度1g 运动时,动横梁受力状态如图4 所示。根据图4 中判断,此时静横梁受到X 轴方向的大小为34. 5kN 的力,和Z 轴方向大小为34. 5kN 的力。

初始方案机床部件沿X 轴以加速度1g 运动时,横梁受力状态如图5 所示。根据图5 中判断,此时横梁受到X 轴方向的大小为266. 8kN 的力。对比初始方案,可知采用双横梁结构可以式机床最大驱动力明显较小。

图3 静横梁载荷图一

图4 静横梁载荷图二

图5 初始方案床身载荷图

3 、机床有限元建模

利用三维建模软件建立龙门铣床的几何模型,导入到有限元前处理软件进行有限元建模,然后再使用有限元求解软件进行分析求解。将机床三维几何模型导入到Hypermesh 软件,然后建立机床有限元模型。取机床主轴位于机床最低点处,且动横梁位于静横梁中间位置对龙门铣床进行分析。在有限元建模过程中,需要对机床实体模型进行必要的简化,

忽略过渡圆角和小孔等结构特征。采用Solid185 单元进行划分,共划分110746 个单元,整机有限元网格如图6 所示。

图6 整机网格划分图

龙门铣床由多个零部件组成,不同零部件之间常用的连接方式有导轨可动连接、螺栓连接、滚珠丝杠与螺母运动连接等。螺栓连接刚度较大,进行模型处理时,简化为点对点连接。导轨运动副的有限元建模目前还没有较为完善的理论进行科学的预测分析。机床的动态性能对高速切削机床非常重要,在机床的研发设计阶段,分析和研究机床的动态特性是机床设计必不可少的环节。机床是由许多零部件组装而成,每个零部件之间的接触位置称为结合部。结合部刚性和阻尼特性对整个机床的动态性能影响很大。国内外许多研究表明,机床上出现的振动问题有60%以上是源自结合面,机床的静刚度中30% ~ 50%决定于结合面的刚度特性,其阻尼值的90%以上来源于结合面的阻尼[4]。目前最常见的结合面等效方式是将结合面等效为若干弹簧和阻尼器构成的动力学模型[5]。在ANSYS 中,采用Combine14单元来模拟导轨处的结合面。每个导轨滑块结合面由8 个弹簧阻尼单元模拟,该龙门加工中心包括6 个导轨,共有12 个滑块,由96 个弹簧阻尼单元模拟。理论分析与实践均表明,阻尼对结构的固有频率和振型影响不大,所以在求解结构的固有频率和振型时,可以忽略阻尼的影响[6]。Combine14 单元的刚度参数由生产滚动导轨的公司提供。

横梁、滑板、滑枕等龙门铣床大件均采用Q235A钢板焊接而成,其材料密度为7. 85X103kg /m3,弹性模量210GPa,泊松比为0. 27。龙门铣床采用多个立柱支撑床身,这种墙式结构刚度好,为了简化计算,认为床身与立柱接触区域变形很小,并定义为全约束。床身通过螺栓固定连接在立柱上,在有限元模型中,把床身的边界约束进行简化。因为本机床采用高架式结构,床身由多个立柱支撑,因此床身刚度好。有限元建模过程中,在床身与静横梁接触位置的对应节点上施加X、Y、Z 三个方向的自由度约束。

4 、机床静力分析

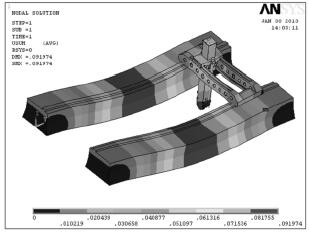

静态刚度是衡量机床性能的重要参数。对于大跨距的龙门铣床,机床自身的质量较大,其自身零部件产生的重力巨大,通常其自身重力会远远大于工作时的切削力。因此,首先分析机床仅在重力的作用下的应力和变形情况,当滑枕位于动横梁中间、动横梁位于静横梁中部位置且滑枕移动到最下端时,机床的变形最大,所以选择这一位置作为机床静力

分析的初始位置。分析结果如图7 所示。整机的最大变形为0. 134mm,其中横梁的变形最大为0. 09mm,可见横梁对龙门铣床的整体性能有重要影响。当动横梁位于静横梁中部、滑枕位于动横梁两端且滑枕移动到最下端时,机床的变形最小。在这一状态下,机床仅承受重力时,其变形情况如图8 所示。整机的最大变形为0. 092mm。初始方案机床仅承受重力时,其变形情况如图9 所示。整机的最大变形为0. 111mm。虽然双横梁结构机床的变形量大于初始方案机床的变形量,但是对比图7 和图8 可知,横梁滑枕的移动对机床变形的影响为0. 042mm,静横梁的有效跨距为9m,机床的变形量为0. 0046mm/1000mm,小于0. 01mm/1000mm,几何精度达到设计要求[7]。

图7 动横梁组件重力变形等值线图一

图8 动横梁组件重力变形等值线图二

图9 初始方案横梁组件重力变形等值线图

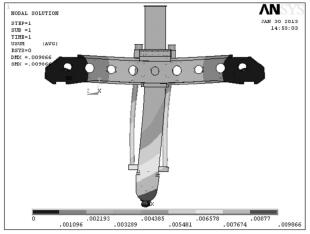

对于高速加工机床,其快速进给时的加速度为1g,需要较大的驱动力,对机床的性能产生影响。因此有必要对机床加速阶段的受力变形进行分析。当机床在图1 位置处,以1g 的加速度加速沿Y轴方向运动。此时,在动横梁的导轨上施加Y 向约束,在动横梁、滑枕和滑块上施加方向为Y 向和Z向,且大小都是1g 的加速度。在这种条件下图10中,动横梁组件最大变形位于A/C 铣头的最底端,最大变形量是0. 02mm,满足设计要求。

当机床在图1 位置处,以1g 的加速度加速沿X轴方向运动。此时,在动横梁的导轨上施加X 向约束,在动横梁、滑枕和滑块上施加方向为X 向且大小为1g 的加速度。动横梁的受力变形图如图11 所示。在这种条件下动横梁组件最大变形位于A/C 铣头的最底端,最大变形量是0. 01mm,满足设计要求。

图10 动横梁组件Y 向加速变形图

图11 动横梁组件X 向加速变形图

5 、模态分析

在机床的设计过程中,必须考虑在共振状态下的振动控制问题[8]。模态分析主要用于确定结构的振动特性———固有频率和振型。固有频率和振型是机床动态结构设计中的重要参数。一个多自由度的结构系统,其动力学方程可描述为[9]:M¨x( t) + Cx( t) + Kx( t) = F( t) ( 1)公式中: M、K、C 表示多自由度系统的质量、阻尼、刚度

矩阵,F( t) 表示激励矢量,x( t) 表示位移矢量。结构的固有频率是结构体本身固有的属性,与其承受的载荷无关; 另外,阻尼对固有频率和振型影响较小,计算系统固有频率和振型时通常忽略载荷和阻尼的影响。此时,系统的动力学方程式为:M¨x( t) + Kx( t) = 0 ( 2)

有限元模型建立后,使用Ansys 软件并采用BlockLanczos 方法求解机床的模态。在实际应用中,高阶固有频率和振型对分析动态特性的价值不大,低阶固有频率和振型对机床的振动有较大的影响,因此本文只取前5 阶模态分析结果,各阶固有频率如表1 所示,前5 阶模态振型见图12 所示。

表1 前5 阶固有频率

总结

( 1) 该龙门加工中心采用双横梁龙门结构,使机床运动部件的最大驱动力由266kN 降低为85kN,提高了机床的灵活性,为大型高速龙门切削机床的设计提供了一种可行的方法。运用有限元方法对机床结构进行了分析,考虑了加速度对机床的影响,并验证了机床结构是科学合理的。

( 2) 采用动态分析方法分析了机床的模态特性,表明机床的动态特性较好。通过机床有限元模型的分析,对机床结构的静动态性能做了预测,为下一步进行机床结构改进和优化提供了重要参考。

( 3) 进行机床有限元分析的过程中,对机床结构进行了适当简化,如忽略了机床零部件的小孔和倒角特征,在建模过程中,忽略了导轨阻尼特性。这些简化可能对分析结果产生影响,使分析结果的准确性降低。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com