整机全三维仿真技术加速航空发动机研发

2023-7-18 来源:航空动力 作者:张衡 曾军 张剑

导语

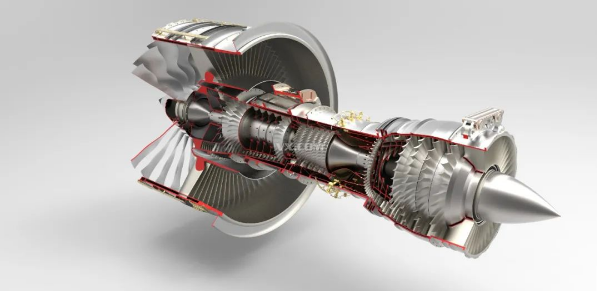

整机全三维仿真技术作为加快航空发动机研发的数字引擎,可在虚拟数字空间实现发动机整机全三维性能高精度快速预测,解决发动机整机匹配问题,缩短研发周期、降低研制风险和成本,实现从传统设计到预测设计的模式转变,加速航空发动机研发进程。

传统航空发动机的研制采用的是“设计、试验验证、修改设计、再试验”反复迭代的串行研制模式,特别是整机性能更是需要通过大量的试验进行验证,这将导致验证周期长、试验成本和风险高,无法满足当前航空发动机快速研制的需求[1-2]。目前,整机性能评估方法主要停留在一维阶段,各个部件之间的参数传递精度、维度都比较低,极大地影响了发动机整机性能参数的准确评估[3]。随着计算流体力学(CFD)技术和信息技术的快速发展,发动机整机全三维仿真已经成为可能,该技术可预测发动机稳态条件下的整机性能、预估部件之间匹配工作状态、指导部件之间一体化设计、为部件设计提供技术依据。同时,整机仿真工作有助于促进航空发动机整机研发从一维向三维设计发展,极大地提高航空发动机总体设计精度和水平,进一步完善航空发动机设计体系。

研究方案

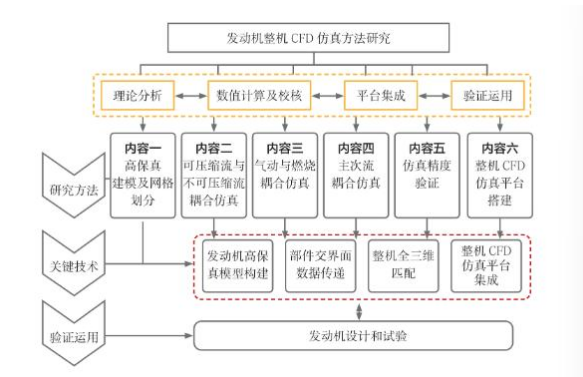

为快速形成整机全三维仿真能力,加快推进整机仿真技术在发动机工程研制中的转化运用,急需做到提高仿真精度和加快仿真进度。为此,创新团队按照航空发动机正向研发的思路,提出了航空发动机整机CFD仿真方法研究方案,如图1所示。一方面,为提高整机仿真精度,通过开展整机复杂模型建模方法、网格生成技术、高精度求解算法等方法研究,形成一套适合工程使用的整机仿真方法与工具;另一方面,为加快仿真进度、缩短整机仿真周期,开发了一套标准化的整机仿真平台,优化仿真流程、集成核心算法、固化仿真经验,最终建立整机全三维仿真设计体系,以支持航空发动机快速研制。

图1 项目研究方案

关键技术

整机全三维仿真关键技术主要包括高保真模型构建技术、部件交界面数据传递技术、整机全三维匹配技术、整机CFD仿真平台集成技术。为攻克上述关键技术,开展了以下6个方面的研究工作。

高保真几何建模及网格划分

针对发动机整机模型保真度问题,开展了整机高保真几何模型快速获取方法研究。为提高模型精度,全方位梳理了发动机各部件真实技术状态,例如,风扇、压气机可调导向叶片根尖间隙,涡轮叶片轴向、径向间隙,可调喷管喉部面积等,以提高发动机模型保真度。掌握了整机各部件高保真物理模型快速处理方法,叶轮机部件直接采用定制叶型输出文件,通过程序转化输出标准化的格式。燃烧室、加力燃烧室、喷管等采用计算机辅助设计(CAD)软件生成三维实体,并对细节结构进行适当简化,通过该方法解决了整机复杂模型高保真几何建模关键技术,完成了整机复杂模型界面划分及内流域模型构建。

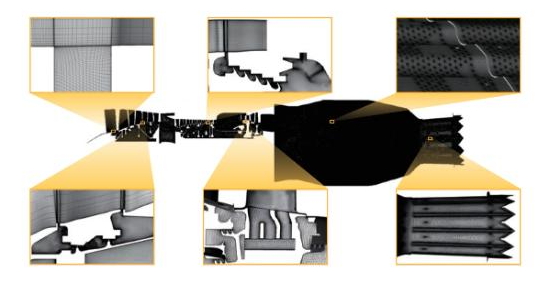

随后,开展了整机几何模型网格快速划分方法研究。针对常规的压气机流道及涡轮流道网格划分可以采用模板化的全六面体网格划分工具生成,但针对部分非常复杂的几何模型,如发动机外涵道、燃烧室、加力燃烧室及喷管的网格划分需要采用非结构化网格生成工具进行划分。通过深入研究复杂结构网格的分网策略,将几何结构关键参数对分网结果的影响规律进行提炼和总结,最后生成自动化分网脚本文件,实现上亿级网格的自动化快速划分。通过该方法完成了整机各部件复杂模型网格划分,并串装完成整机网格模型,如图2所示。

图2 发动机整机及局部网格示例

可压缩流与不可压缩流高精度耦合仿真

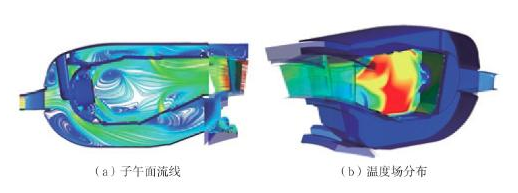

为解决可压缩流与不可压缩流耦合仿真问题,针对发动机风扇、压气机、涡轮等高速可压缩流与燃烧室及部件盘腔等低速不可压流相互耦合仿真方法进行了研究。重点开展了燃烧室与涡轮部件耦合求解方法研究。从发动机燃烧室与涡轮耦合仿真结果,可以看到主燃烧室核心区速度很低,属于不可压缩流动,涡轮导向器区域为高速的可压缩流,通过多方位对湍流模型参数选取及交界面数据传递参数的设定,最终实现了主燃烧室与涡轮高精度耦合仿真(见图3),获取了不可压缩流与可压缩流参数的高精度耦合数据传递方法。

图3 发动机燃烧室与涡轮耦合仿真

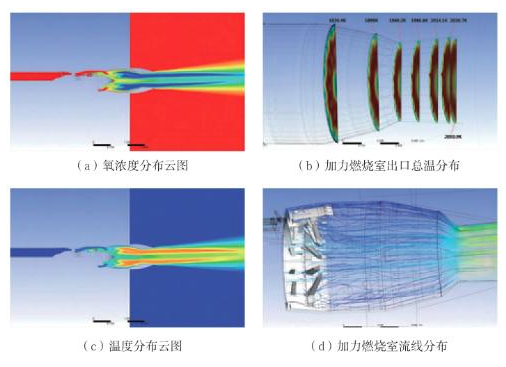

高精度气动与燃烧耦合仿真

由于燃烧室或加力燃烧室内部存在燃油的雾化、蒸发、掺混、快速化学反应等多相流流动特点,而压气机、涡轮内部高速流动存在高流动曲率、激波尾迹边界层相互作用、封严流与主流相互掺混现象。因此,燃烧室流动模拟和叶轮机部件内流存在非常明显的差异,需要对气动与燃烧耦合仿真模型进行针对性研究,从而确保较高的仿真精度。重点需要突破复杂反应流和叶轮机械高速内流高精度仿真模拟技术,并结合当前模拟仿真结果和试验结果,对模型参数进行考核验证和精度评判。为此,针对整机全加力状态全三维仿真存在的燃烧模型精度低的问题,对加力燃烧模型进行了改进,攻克了加力出口温度过高问题,并形成了一套具有完全自主知识产权的新化学反应模型,评估精度提升40%以上。图4为一型发动机全加力状态下整机全三维仿真结果,通过与试验数据对比表明,加力燃烧室出口温度评估精度得到大幅提高,并准确获取了发动机最大状态下的性能参数。

图4 发动机全加力状态高精度气动与燃烧耦合仿真

发动机主流与空气系统次流耦合仿真

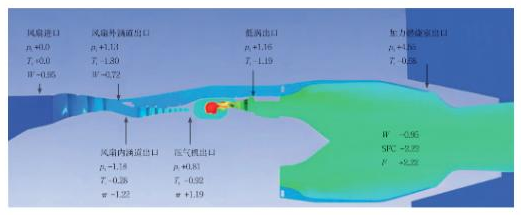

为了认识发动机主流路、容腔流路和盘腔流路相互干扰作用下的内部流动特征,精准评估发动机轴向力、空气系统流路详细分配,进一步提高发动机整机全三维仿真精度,需开展考虑主次流影响的发动机整机全三维仿真研究[4]。考虑到整机主次流全三维模型复杂、网格量大、计算时间长等问题,为减小技术风险,采用由简到繁、由易到难的研究方法。首先开展了考虑主次流影响的风扇、压气机、涡轮等单部件仿真技术研究,获取单部件主次流耦合流动规律及仿真方法,随后将各部件网格模型进行组装并通过赋值初场方式进行计算求解,获得了发动机整机全三维主次流耦合仿真结果。通过与试验结果对比,考虑了主次流耦合的整机全三维仿真结果精度更高,同时还可以精准获取发动机转子轴向力与整机空气系统流量分配,轴向力评估精度高达5%,空气流量分配精度为2%,这为发动机设计和试验提供了良好的数据支撑作用。

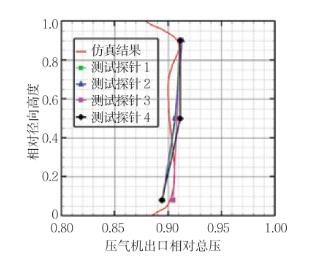

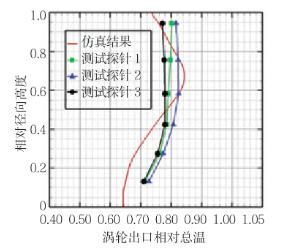

整机仿真精度验证

为验证整机仿真精度,提高整机仿真方法的工程适用性,开展了基于发动机系统的试验数据整理及分析工作,实现了对整机全三维仿真方法的校核与精度的验证,发展一套高精度的整机性能预测方法。图5为一型小涵道比发动机整机CFD仿真结果与试验测量结果对比,其中pt为总压、Tt为总温、W 为流量、π 为部件膨胀比、F 为发动机推力,SFC为耗油率[5],经过试验数据验证表明整机性能预测模型具有较高的评估精度,发动机进口流量偏差为1%以内,推力偏差为2%左右。图6与图7分别给出了压气机与涡轮出口参数沿径向分布与试验对比曲线,通过对比分析发现三维仿真获取的径向参数分布精度为3%左右,充分表明发动机整机全三维仿真技术已达到了一个较高的水平,可以直接应用于航空发动机的设计和试验。

图5 小涵道比发动机整机仿真结果与试验测量结果对比

图6 压气机出口总压径向分布

图7 低压涡轮出口总温径向分布

整机CFD数字化仿真及管理平台

为提高整机仿真效率,实现参数自动化、标准化输入输出,搭建了整机CFD数字化仿真及管理平台,实现对各部件模型、网格、边界条件集中统一管理,确保获取的模型与网格能实时随发动机真实技术状态更新而自动更新。搭建完成的整机全三维仿真平台集成了整机仿真自动化的前后处理模块,可实现对计算模型的边界条件快速加载与整机性能参数的快速获取,让仿真耗时从原有的16周降低到只有4周,大幅提升了仿真效率。

结束语

航空发动机整机全三维仿真技术实现了整机性能参数的快速高精度预测,借助整机仿真,加速了发动机的研制步伐,缩短了研制周期,降低试验风险,确保了“设计一次到位,试验一次成功”。目前,该方法已通过多个型号发动机项目的成功实践,指导了发动机设计、试验及排故工作,充分验证了创新项目对加快航空发动研制的重要意义。同时,创新团队还总结了项目成果,全方位梳理了整机仿真流程,搭建了一套完善的数字化仿真平台,总结出了一系列设计标准、指南和规范,为丰富与完善研发体系建设提供了有力支撑。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息