3D 打印钛合金结构件铣削加工技术

2023-5-23 来源:首都航天机械有限公司 作者:战祥鑫

摘要 : 针对 3D 打印钛合金零件表面粗糙度差和铣削加工难度大的问题,对 3D 打印 TA15结构件的铣削加工技术进行了研究,分别从材料性能、加工流程、加工设备、加工刀具、加工路径规划、切削参数等方面进行了工艺探索,较好地实现了 3D 打印钛合金零件的铣削加工,获得了较好的产品表面质量和较优的切削参数。

关键词 : 3D 打印 ; 钛合金 ; 铣削加工 ;工艺参数 ; 粗糙度

1.引言

钛合金具有密度低、比强度高、屈强比高、耐腐蚀及高温力学性能优异等特点,在航空、航天、船舶、汽车等行业的应用越来越多,在关键零部件中的材料占比也越来越高。但由于钛合金材料本身的性能特点,采用 “锻造、铸造 + 机械加工” 等传统技术制造复杂钛合金结构件时,存在制造工艺复杂、加工工序多、生产周期长、材料去除率高和制造成本高等缺点,制约了钛合金结构件在先进工业及国防装备中的应用。3D 打印激光快速成形技术是以合金粉末为原料,通过激光熔化逐层堆积,由零件数模一步完成高性能大型复杂结构件的成型。成型构件形状复杂,节省材料程度高,传统铸造和机械加工方法难以企及。但是,3D 打印激光快速成型技术制造的零件表面质量差,与实际应用要求有一定差距。

针对上述问题,本文基于某 3D 打印激光成型技术生产的 TA15 钛合金零件毛坯,开展增材制造钛合金结构件铣削加工技术研究。分别从材料特性、加工刀具、切削参数及加工路径等方面进行工艺探索,提出 3D 打印钛合金结构件铣削加工的工艺方案,可为后续 3D 打印钛合金零件的铣削加工提供一定的指导。

2. 材料加工特性及 3D 打印零件特点

2.1 材料加工特性

TA15 钛合金具有良好的组织稳定性、韧性、塑性、抗腐蚀性、高比强度等优势,是综合性能优良的航天用材料,但同时也给机械加工带来困难。该材料的机械加工具有以下特点 :

(1) 化学活性高,亲和作用大。钛合金在高温下与大气层中的 O、N、H 等发生化学反应而生成 TiO2、TiN、TiH 等硬脆层,切削过程中因塑性变形而产生硬化现象,使刀具极易磨损。而且切屑及被切削表层与刀具材料咬合而产生严重的粘刀现象,使刀具产生剧烈的粘结磨损 ;

(2) 刀-屑接触长度短。钛合金切屑在空气中氧和氮的作用下形成硬脆化合物,使切屑成短碎片状,导致刀-屑接触长度变短,切削力和切削热集中在切削刃附近,易造成刀具崩刃现象 ;

(3) 热传导率低。钛合金热传导率仅 15.24W/(m·K) ,机加工过程中产生的热量不易散失,切削过程中切削温度高,刀具磨损严重 ;

(4) 弹性模量低。钛合金的弹性模量仅为 45钢的 1/2,在载荷作用下发生变形后产生较大的回弹,与刀具后刀面摩擦严重,刀具磨损严重。

2.2 激光快速成形结构特点

3D 打印成形过程所用钛合金粉末见图 1,其粒径为 45~96μm。试验前,钛合金粉末置于120℃环境下烘干处理 5h,以抑制粉末堵塞激光喷嘴,提高粉末流动性,保证送粉量均匀、稳定,避免对成形质量与精度造成不良影响。最终 3D打印的零件表面见图 2。打印后的零件表面质量较差,无法满足使用要求。

图 1:TA15 钛合金粉末形貌

图 2 :3D 打印 TA15 钛合金零件表面

3. 加工工艺

3.1 加工方案

TA15 钛合金在加工过程中会产生因塑性变形导致的残余应力。针对该问题,采取多次装夹、逐层加工的方法,将零件加工过程分为粗、半精、精加工,逐步消除材料内应力和机械加工产生的切削残余应力。根据零件变形情况,工序间按需进行去应力退火处理,以满足最终的尺寸精度和形位公差要求。

根据零件结构特点及机床性能,采用 DMU数控五轴加工中心,其控制系统为海德汉 530。机床主要参数见表 1。

表 1 数控加工中心主要参数

3.2 加工参数

(1) 刀具选择

由于钛合金与空气中氧和氮的亲和性强,并且钛合金加工过程中的铣削温度较高,因此钛合金的切屑迅速地从周围空气中吸收这些气体,生成硬脆层,同时,加工过程中也存在加工硬化现象。此外,3D 打印激光快速成型毛坯表面形成硬而脆的不均匀外皮,在粗加工时极易造成崩刃现象。因此,钛合金粗加工需选用强度高的刀具材料。同时,由于钛合金材料对刀具材料的化学亲和力强,在切削温度高和单位面积上切削力大的条件下刀具易产生粘结磨损,因此需选用红硬性好、强度高、与钛合金材料亲和力差的刀具材料。由于钛合金的切屑为碎片状,因此,刀具需具有良好刀刃和较大的容屑槽,以避免因排屑而造成刀具剧烈磨损。综合考虑以上因素,选用YG 类硬质合金刀具,其参数见表 2。

表 2 加工刀具参数

(2) 切削刀具路径规划

根据钛合金材料弹性模量小和加工易变形的特点,在刀具路径规划中需充分考虑切削过程的稳定性,避免切削力突然增大。同时,为保证切出的切屑最薄,应尽量保持刀具在加工过程中为不对称顺铣。具体刀具路径规划原则如下 :

①刀具路径全部采用不对称顺铣 ;

②避免切削圆角处刀具与材料大面积接触而产生加工振动。加工拐角位置时,增加拐角圆弧过渡,以避免大面积接触,减小加工振动 ;

③加工深槽和外形时,采用螺旋铣削方式,保证切削过程中的载荷稳定 ;

④面铣削时,采用渐开线式刀具路径,保证切削过程中的载荷稳定 ;

⑤遵循切出最薄切屑原则,开放区域采用圆弧进刀方式。

(3) 切削参数选择

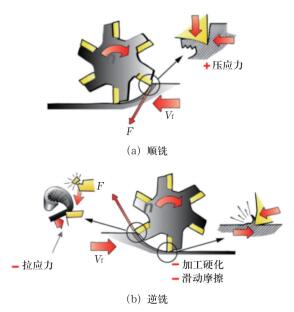

根据主运动与进给运动方向的相对关系,铣削分为顺铣和逆铣。顺铣时切屑由厚到薄,逆铣时切屑由薄到厚 ( 见图 3) 。铣削钛合金时,宜采用顺铣法,因为刀齿切离时的切屑薄,切屑不易粘结在切削刃上,且产生的应力为压应力,加工硬化小。逆铣时正好相反,切屑容易粘结,当刀齿再次切入时切屑被碰断,容易造成刀具材料出现剥落崩刃现象。

图 3 铣削方向

切削钛合金时,切削温度高、刀具耐用度低,而切削用量中切削速度对切削温度的影响最大,因此应尽量使切削速度产生的切削温度接近最优范围。硬质合金刀具的最优切削温度约为 650℃~750℃。切削钛合金时一般采用较低的切削速度、较大的切削深度和进给量。

钛合金在切削过程中有加工硬化现象,如果切削深度太小,刀尖会在硬化层中切削,加重刀具磨损,因此采用大切深低转速的加工方式。一般要求切削深度不小于 1mm,线速度在 20~40m/min 之 间。精铣切削试验参数见表 3。

表 3 精铣切削试验参数

3.3 铣削试验

根据上述工艺方案,对该 3D 打印零件进行铣削试验。加工后的尺寸满足图纸要求。不同切削参数下所得表面粗糙度结果见表 4。由表可知,其中当切削速度为 30m/min、进给量为 0.06mm/r、切削深度为 1.5mm 时,铣削表面质量最好。

表 4 铣削试验结果

4. 结语

以某 3D 打印激光成形钛合金结构件为研究对象,对加工设备、加工刀具、加工路径规划、切削参数等进行工艺探索,找出合适的加工方案,通过分析确定合理的加工刀具和切削工艺参数。由铣削试验结果可知,当切削速度为 30m/min、进给量为 0.06mm/r,切削深度为 1.5mm时,3D 打印钛合金结构件的铣削效果最好。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息