逆向技术与3D打印技术在飞机修理中的联合应用

2019-10-11 来源:- 作者:-

现代飞机修理模式正朝着高质量、低成本、高效率、数字化方向快速发展。目前数字化技术在航空修理领域应用较少,而航空修理又不同于航空制造,航空修理代差明显,从米格21系列到苏27系列,很多机型制造厂早已停产,但飞机还有1-2个翻修期,面对老旧飞机的修理周期,大修厂应对能力显得捉襟见肘。本文通过逆向工程技术与3D打印技术在航空修理中的联合应用,验证不断引入数字化技术在航空修理中的必要性。

逆向技术是指用一定的测量手段对实物进行测量,根据测量数据通过三维几何建模方法重构实物的CAD模型的过程。20世纪末,各国学术界团队大量投入逆向技术的研究。随着逆向技术的不断发展,在机械制造、美工、医疗、考古、生活服务等行业得到越来越深入的应用。

3D打印出现于20世纪80年代。前期主要用于产品研制阶段的“快速原型”和制造阶段的“快速成型”。随着第三次工业革命的热潮,3D打印也迎来井喷式的发展,2016年3月美国洛克希德•马丁公司率先使用该技术制造出导弹零件,并成功应用于“三叉戟”IID-5弹道导弹。

航修领域为了满足自身发展需求,正在快速实现航空修理的数字化。

1. 逆向工程技术与3D打印技术在2代机修理中应用

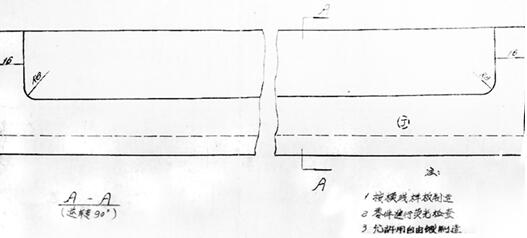

笔者所在公司二翻飞机在归建后,正常训练过程中发生撞鸟事故,造成飞机的进气道及周边结构损伤,大部分结构件需要更换,而该机是20世纪末生产的,制造厂多年不再生产该机型。X-0402-5是受力件,受损严重,修理中需换新,采购部门确定该零件已无采购渠道,只能自制,但图纸技术要求规定按模线样板制造(见图1)。模线样板早已被制造厂销毁,图纸尺寸不全,技术人员决定通过逆向技术使用CATIA软件对零件进行逆向曲面重建,完成数模设计,然后使用3D打印制造出零件,与原零件对比,发现3D打印制造出零件尺寸完全符合修理要求。

图1 上唇口梁X-0402-5

通过两项技术联合使用,设计人员使用逆向技术补全零件图纸缺少尺寸,建立零件数模,通过3D打印技术自行生产对比零件,不会打乱正常生产计划,不影响正常工作流程。同时独立完成零件生产,不用过多占用生产资源,缩短零件制造周期,节约修理资源。

该机在完成修复后,通电调试检查合格,由部队组织各相关单位对飞机修理结果进行验收评审,评审通过后进行试飞验证,完成整机修复。公司获得部队的肯定,同时通过我公司对两项技术的使用验证,国内大部分飞机修理公司都开始使用这两项技术解决修理过程中遇到的无图件、缺少尺寸零件的制造任务,航修领域正不断向数字化方向发展。

2.逆向工程技术与3D打印技术在3代机修理中应用

在未来航空修理领域,我们主要面对的将是不断服役的3代战机的修理任务,对于大多数修理企业主要面临的挑战将集中在修理质量与修理周期这两点上。所以不断研究新技术,做好各技术间的互补工作是未来修理的关键。

(1)逆向工程技术与3D打印技术在结构修理中的联合应用

在3代机修理过程中,公司经首架飞机试修成功后,总结修理的经验,发现在3代机修理过程中结构修理的速度决定飞机的修理周期的长短,其中结构受力大部件修理模式完全不同于传统2代机。

在飞机受力大部件修理过程中,要求特制加强件对裂纹部位进行补强,而且要求加强件与被加强部位各壁板之间间隙小于0.1mm,首架机试修过程中采用逆向技术扫描需加强部位,反向建模,制造出修理用的加强件,极大地缩短了试修周期。

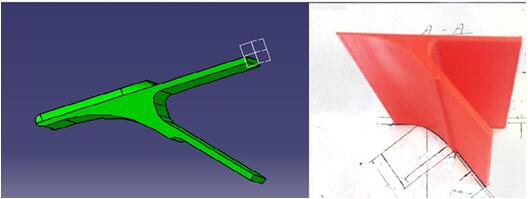

但在批量修理中为进一步缩短修理周期,技术人员对要修理的结构部位建立数据库,通过对各部位逆向扫描,根据现有图纸逆向建立受力大部件的整体数模,然后根据探伤结果确定裂纹部位,直接取数模相应部位建立修理用加强件数模,然后通过3D打印制造相应的加强验证件(见图2)。然后在机上进行比对,最终确定修理用的加强件数模。

图2 验证件

这一过程完全封闭在一个车间,由结构修理技术员独立完成,不需要像传统修理模式,修理车间建模后提请生产部报缺件,生产部下任务给零件制造车间,制造车间按修理车间数模制造零件,再进行修复。现在结构修理人员直接使用3D打印制造零件,简化流程,节约生产资源,同时3D打印机24小时工作,提高零件制造效率,大大提升了结构修理效率。每架机比原有修理方式减少了一周的修理时间。同时,两项技术的联合使用方式已被部队采纳,空海军对这种修理方法都在做进一步延伸,相信不久后会取得令人满意的成绩。

(2)逆向工程技术与3D打印技术在导管修理中的联合应用

在3代机修理过程中,很多液压导管压力高达28MPa,液压管路的修复后的可靠性直接影响到整个飞机的安全,所以3代机修理比2代机修理增加了导管应力测试的试验项目,在应力测试过程中发现更换后的导管容易出现应力不合格的情况,经过与设计所、主机厂沟通发现主要原因是因为新制导管与原机导管弯曲形状发生了变化。

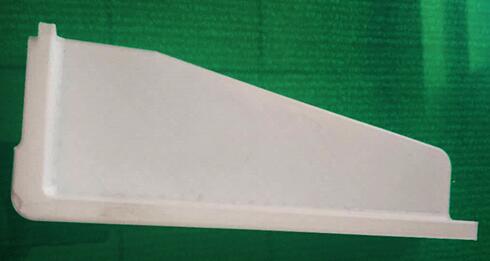

根据这一情况对飞机拆卸需要更换的导管使用三维扫描进行数据测量,使用CATIA软件进行逆向建模,并在数模上截取重要弯曲部位,然后使用3D打印机,打印出导管弯曲部位,再与原机导管对比,通过这种方法确定每个重要部位尺寸,最终确定完整数模尺寸并数控弯曲导管。经试验验证该方法降低了因应力测试不合格造成的导管更换率,提高了产品修复率,缩短飞机修理周期,而且一些兄弟单位已经通过该方法建立了自己的导管数据库,可更加快速建立数字化修理模式。

3.结束语

通过近3年在航空修理中的联合应用,经过多个故障的考验,确定联合逆向技术与3D打印技术能够很好地解决飞机修理难题,并在飞机修理领域得到推广,有助于加快航修领域数字化建设。

(曹宏翼 朱玉波 梁彪 张成丽 吉林航空维修有限责任公司)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com