大栅距带叶冠涡轮盘电火花加工电极优化设计

2016-11-15 来源:首都航天机械公司 作者:张昆,张晓阳,马海鹏,白淳,沈岩,张玉广

摘要:以大栅距带叶冠涡轮盘电火花加工电极设计为例,分析了数控电火花加工的电极设计思路与方法,给出了新的电极设计方法,同时分析了简化的加工轨迹搜索方法,实现了大栅距带叶冠涡轮盘的快速电极设计与加工轨迹搜索,大大缩短了电极工艺设计时间。

关键词:大栅距;带叶冠涡轮盘;电火花加工;电极

整体式带叶冠涡轮盘是当今国际上航空航天发动机的发展趋势,其加工技术是航空航天发动机的核心关键制造技术之一。我国新一代运载火箭发动机涡轮泵的喷嘴叶栅环采用了带叶冠设计结构,由于结构所限,目前采用多轴联动精密数控电火花加工技术进行叶片加工[1]。田继安采用X、Y、Z、V 四轴联动技术于2003 年攻克了喷嘴叶栅环的电火花加工难题[2]。由于电极跨度大,其设计较复杂,安装定位难度也大,同时由于生成的电极加工程序较复杂,也不便于程序修改。

1. 电极设计方案

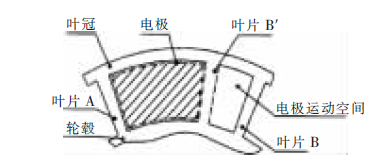

电极设计一般分为减厚、减高两种方法。电极减厚设计是通过减小叶片之间的中心角实现的(图1)。电极的初始运动空间就是叶片绕回转中心旋转某一角度所形成的空间。一般旋转角度为搜索步长的整数倍即可,不宜过大,否则会导致最终形成的电极厚度过薄,电极加工过程中受热易变形。由于此减厚设计方法通过旋转就可到达所有初始运动空间位置,因此无论直纹叶片、弯扭叶片均推荐优先采用。

图1 电极设计减厚处理原理图

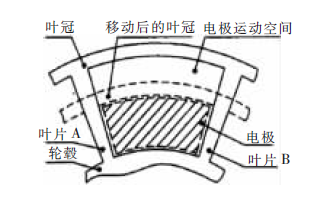

电极减高设计是通过减小电极高度来得到电极的运动空间。如图2 所示,电极的初始运动空间就是叶冠向下移动一定的距离所形成的空间。由于减高设计的电极需向上移动才能到达电极的所有初始运动空间位置,减高设计一般用于直纹叶片的电极设计[3]。另外,由图2 可知,当将轮毂向上移动一定距离形成电极的初始运动空间时,需同时进行电极的减厚设计才能到达电极的所有初始运动空间位置。

由上面的分析可知, 采用X、Y、Z、V 四轴联动技术加工喷嘴叶栅环电极设计方案采用的是减厚加减高的设计方式。由于采用了两种设计方法组合,使电极的工艺设计变得复杂,最后形成的电火花加工轨迹程序也复杂了许多。

图2 极设计减高处理原理图

2. 电极优化设计

从图3 所示的喷嘴叶栅环模型图中可看出,此喷嘴叶栅环为进出口等径结构,叶片跨距大且细而狭长[4],单独采用减厚法能实现最终的电极设计。

图3 喷嘴叶栅环三维模型图

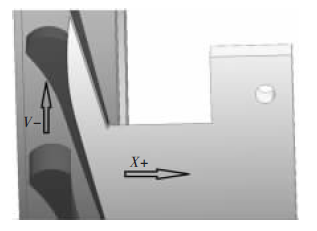

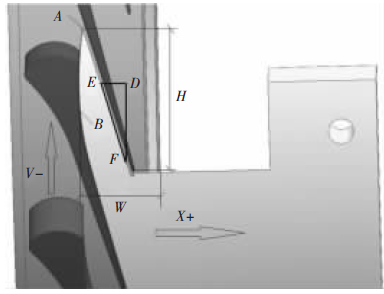

按照前面论述的减厚法重新设计了喷嘴叶栅环电极。从图4 可看出,采用减厚法设计的右电极,其运动轨迹搜索只需V-方向旋转工件与电极X+方向直线移动即可完成,可以不需要减高设计。

图4 旋转轴减厚设计电极运动示意图

利用上海交通大学开发的涡轮盘CADCAM 软件进行搜索,X 轴步长默认设置为0.1 mm,V 轴步长设置为0.1 度,搜索成功后的单向代码行数为40行。从图5 可看出,搜索过程中旋转轴、直线轴并不是等比关系。实际上,对于此类结构带叶冠涡轮盘,如果采用旋转轴减厚设计,且每次直线轴搜索步长恒定,则旋转轴每次对应于直线轴的搜索步长是逐渐增加的。由于叶片通道由里向外逐渐增大,旋转轴的搜索步长也是越来越大。

图5 旋转轴减厚设计电极CADCAM 软件搜索轨迹结果

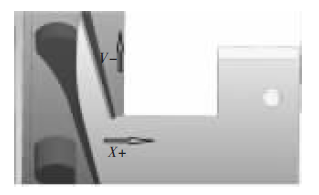

根据上面的分析,由于电极加工轨迹搜索时只有X、V 两个轴参与运动, 电极减厚设计除了沿V轴进行减厚外, 还可以沿X 轴进行减厚设计, 图6为沿X 轴进行减厚设计的电极模拟图。

图6 直线轴减厚设计电极运动示意图

利用上海交通大学开发的涡轮盘CAD/CAM 软件进行搜索,X 轴步长默认设置为0.1 mm,V 轴步长设置为0.1°, 搜索成功后的单向代码行数为98行。通过对比图5 和图7 可发现,不同的设计方法,采用同样的搜索步长设置,最终的代码行数并不相同,这是由于电极设计时减厚尺寸不同导致的。

图7 直线轴减厚设计电极CADCAM 软件搜索轨迹结果

3. 电极再优化设计

虽然通过前面的方法利用CAD/CAM 软件可得到电极设计结果,但是电极设计仍较繁琐,可否不借用软件进行电火花加工轨迹快速搜索呢?从图8 可看出, 电极最终的搜索成功位置,Y+方向最远点A 至少要旋转弦长为H 的夹角(此处定义为α),同时,X-方向最远点B 至少要移动距离W才能保证电极轨迹搜索完成。如图8 所示,叶片侧面与Y 轴的夹角∠DEF 定义为β,DF 为旋转轴最大搜索步长θ 所对应的弦长,DE 为电极减厚设计后电极X 方向的最大搜索步长λ, 则λ=DE=DF·tanβ。若旋转轴V 的最少搜索步数为S1=α/θ,直线轴X 的最少搜索步数为S2=W/λ, 最终搜索成功的最少搜索步数为max{S1,S2}。

图8 减厚设计电极轨迹搜索原理

根据上面的分析,只需在设计电极时确定直线轴、旋转轴的搜索步长值DE=H001、DF=H002,则通过一条X、V 轴联动循环语句即可完成叶片加工,格式如下:

G01 XH001 VH002

由于单轴运动加工效率要大于多轴联动加工效率,可将上面的程序分解为单轴运动,如:

G01 XH001

G01 VH002

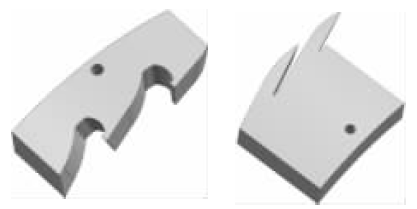

由于电极放电加工中仅有X 轴运动,机床U 轴并不参与运动,因此电极可设计为成组电极结构[4],如图9 所示,采用旋转轴减厚法设计了整体式成组电极。当然,也可利用直线轴减厚法进行电极设计,与前述方法相同,此处不再赘述。

图9 粗、精加工整体式成组电极

4.结论

通过对大栅距带叶冠涡轮盘电火花加工电极进行分析,在原有电极的设计方法上,又提出了一种新的直线轴减厚设计方法和电极轨迹简化搜索方法。经实际验证,采用新方法设计的电极,同时利用简化方法编制的加工轨迹代码进行产品加工,加工后的零件叶片尺寸完全满足图纸设计要求。对于其他结构大栅距带叶冠涡轮盘,本文所述方法具有通用性, 能实现快速电极设计与加工轨迹搜索,大大缩短了电极工艺设计时间。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息