摘 要:科学技术的普及,使越来越多的机床及相关设备得到更为普遍的应用。但基于机床的维修技术却没有得到相应的提高,仍然存在一些诸如技术落后,可靠性能比较差,工作效率低,故障诊断和排除困难等,而数控车床昂贵的价格,又是许多中小型企业或用于实习的各类学校所不能承担的,然而通过对普通车床的PLC设计,针对上述存在的问题,可以使之得到很好的解决,该文根据车床C650的电气控制系统的控制要求,把PLC应用到普通车床中。

1、 车床电气控制要求

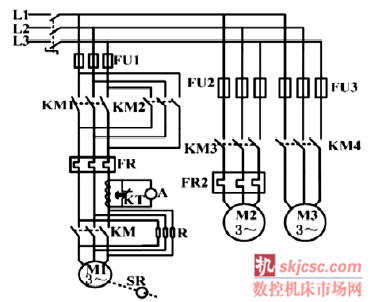

C650卧式车床属于中型车床,如图1所示,主轴电动机、冷却泵电动机和刀架快速移动电动机分别用M1、M2、M3表示;交流接触器为KM1~KM4;热继电器的热元件是FR1~FR2;速度继电器用SR表示;熔断器是FU1~FU3。

1 . 1 主电路的控制原理

三相电源引入组合开关Q S ,主电动机Ml的短路保护用熔断器为F U 1,Ml电动机过载保护用热继电器为FR1。限流电阻用R表示,以使点动时,连续启动电流导致的电动机过载得以避免。主轴电动机短接制动电阻用接触器为KM;主轴电动机正向启动用接触器为KM 1; K M 2为主轴电动机方向启动用接触器。用互感器TA接入电流表A,对主电动机绕组的电流进行监视。

M2冷却液电动机的短路保护用熔断器是F U 2 ; 冷却液电动机起动用接触器是KM2 ;M2电动机的过载保护用FR2表示。

快速移动电动机的短路保护用熔断器是FU3 ,快速移动电动机M3致使KM 4短时工作, 对此过载保护不必设置。

1 . 2 电气控制要求

( 1)将冷却液、快速移动电动机、主轴电动机直接启动, 并且主轴电动机为了满足控制要求采用正反转控制, 并且为了可以实现调整对刀, 还需实现点动控制。

( 2 )因为在停车时需反接制动,且在点动完毕后也是需要的。为了不用重复点动,避免电流过大加重电动机负荷从而达到限流的作用,因此,串联了一个限流电阻R于反接制动主电路和点动之间。

( 3 )为避免因为车削加工引起的刀具温度升高,超过一定的标准,因此配备了冷却泵电动机M2 ,以达到降温冷却的目的。

( 4 )为使刀架快速移动能够得到保持,因此专门用了一台电动机来控制和拖移。

( 5 )设过载保护和短路保护针对冷却液电动机和主轴电机, 是因为它们常态下需要保持工作状态, 而刀架快速移动电机只是在短时间内工作,因此不需要过载保护。

图1 车床电气控制原理图

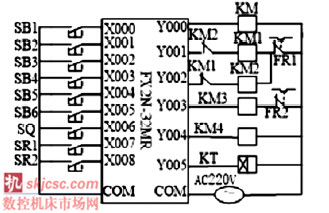

图2 PLC 外部接线图

图3 PLC 外部接线图

表1 I/O 地址分配表

2、 PLC选型

要9个输入点和6个输出点进行车床电气控制系统的设计。对于P L C的输入点和输出点,通常要有3 0%的冗余,以便今后对系统进行完善。因此,该系统设置了16个输入点,输出点为1 6个。根据发展及工艺控制问题,故选用FX2N--32MR,FX2N 系列产品是三菱公司在FX系列P LC的基础上,于9 0年代推出的,该机型在指令数量、通讯能力、运算速度等方面都更加完善,是集高性能、高速度、小型化于一体的FX系列中档次最高的超小型P LC。2 4V直流16点输入,继电器型交流1 6点输出。

3 、I/O地址分配表

4 、输入输出端接线

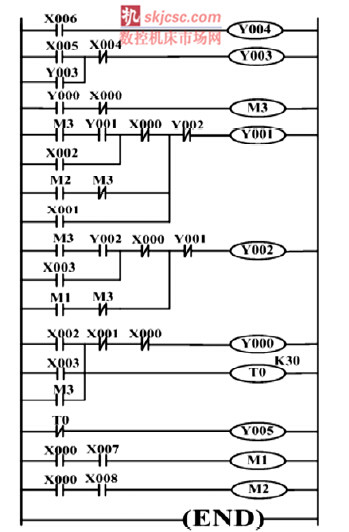

5 、C650普通车床的PLC控制梯形图

梯形图程序主要突出以下特点。

( 1 )我们知道在正反转控制电路中,一定要谨慎, 防止因为操作失误或者接线错误而导致因为电动机正反转, 而引起的短路。因此,一方面要使软继电器的触点在程序上联锁,另一方面,采用接触器常闭触点的电路,在KM1和KM2的线圈支路上与触头KM2、KM1联锁。

(2)为了不出现合上QS后造成人为转动卡盘, 从而闭合速度继电器的常开触点X007或X00 8,并吸合Y1或Y2,导致突然转动起M1而发生事故的现象,所以引入了内部辅助继电器M1、M 2, 没有连接M1或M 2时,尽管闭合SR的常开触点,也不会启动电机M1。

6、 结语

该研究利用P LC对普通机床的电气技术改造,即能解决很多的问题,还能提高效率,避免重复的维修,教师带领学生通过机床的改造, 提高了学生学习的目的性和主动性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com