Köhler&Bandl因制造各种防火门、安全门和多功能铁门而声名远播。小到500x500mm的小型转门,大到5000x500mm的大闸门,Köhler&Bandl均可生产制造。为了满足不同样式和客户个性化需求,同时确保产品能够达到最佳的产品品质和尺寸精确,该公司于2012年初从徕斯购置了一套机器人激光切割系统。这套系统可准确定位,以任意样式进行完美的开口加工。

“我们主要制造各种不同尺寸的防火门和闸门”,公司资深合伙人AdolfKöhler说道。“我们生产的并非许可生产的产品,而是自主开发的产品。”为保证每一订单能达到最佳质量,我们明确目标,以更佳的柔性和精度来为多开口的门框提供复杂精加工。从2012年1月起,我们就一直在使用这样一条生产线,根据每笔订单要求,来为镀锌钢板和不锈钢框架进行尺寸切割和开口加工,并对切割可能产生的浪费进行了优化。

激光机器人替代打孔压力机,可减少工具和返工率

挑战:需要更快的加工速度、更佳的柔性、更高的精度

Köhler&Bandl供应的每件钢门都配置适合的门框,而这些门框须根据管件、上锁系统、联锁触头及其它因素来进行调节。这就意味着,需要根据订单切割一大批不同的开口和小孔。在过去,这些任务需要耗费大量人力和时间,同时也需要高成本的工具。插销和各种上锁元件需要不同的穿孔模具,并且它们的定位性能对上锁的精确和质量起决定性作用。根据需要及相应的设置时间,即便忽略新进来的产品,冲压模具的库存至少要在25套以上,以满足冲压机需要。往往在冲压或钻孔后,由于变形或毛刺等原因,仍需返工。

因此,公司决定进一步提升这些加工工艺的自动化程度。为此,RWG在总经理AndreasMestemacher与技术开发主管OliverKemner的指导下开发了一套柔性化生产的最佳解决方案。正当自动穿孔和研磨系统方案仍在项目讨论阶段,组员们很快就使用柔性激光技术达成了一致意见,理由很简单,激光适用于任何形状。根据数据记录,大约有450,000组不同版本的形状,而且这组数字仍在进一步攀升。

RWG和徕斯先前就有过成功合作,十分了解徕斯系统集成的技术非常精湛,所以RWG也向徕斯抛了橄榄枝,寻求一套最佳的定制化方案。实际上,该项目就是将机器人作为更高效的工具集成于生产线。

在明确规格后,样品很快被送至徕斯Obernburg实验室。实验很快揭晓了可行性方案的初步设想。激光机器人成功解决了在“转角”进行开口的难题,这是冲压机和研磨机不可能完成的,这一令人振奋的结果完全说服了所有参与者。

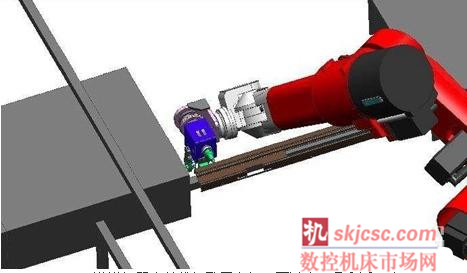

解决方案:生产线集成激光切割机器人

Köhler&Bandl生产和供应的门框有两种略带折弯的型状,3种长度,订单以指令形式由生产计划部发送至系统操作员。他可在系统中获取相应产品的宏数和数量。然后,由RWG开发的PLC确定不同长度型材的物料需求。

该系统的布局提供了一个可容纳多达16件原料型材的上料区。操作员会从系统中接收到请求,为该批次添加相应长度的型材。长度有4,500,5,300和6,300mm。上料之后将进行自动化加工,直到生产线末端的下料工作站。

系统配置了激光安全房。右侧进行型材上料,左侧进行成品下料

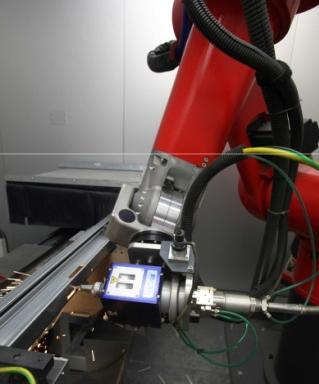

抓手沿齿轨移至进料区抓取一件型材,然后推至机器人工作范围内的激光安全小室。一到达工位,配有外置激光切割头的徕斯RV30-26机器人就会接收到启动指令。该激光切割头由位于Würselen的徕斯激光技术公司研发生产,配置了电容传感器来确保与型材的最佳距离。与此同时,集成了IPG1kW光纤激光器。由于纯切割时间相对比辅助时间短,使用光纤激光器的优势非常明显。因为能源与控制器分离,只有在切割时才会消耗能源,因此可提高30%能源效率。

机器人系统可在型材上切割任意开口

加工中,数据是由PLC传输的。切口非常齐整,且定位精准,因此无需返工。即使切口在转角处,也可作到由一步到位。在输送前,激光会对每件已加工的型材进行打标。这种标号可使工件在焊接工艺后轻松识别跟踪,同时也使得相应部件在任意时间进行复制。相较于过去用手工记号或贴标签,激光打标具有持久性。

型材被进一步传送至钻孔和装埋(如有必要)。然后是最后的工序,用专用的自动旋转圆锯来进行长度切割,该工具只需极少的润滑即可漂亮得将方块切割成型面或45度角。最后,再将加工完的型材传达至一个移除装置,如缓存区出现超载,该装置将停止整套系统的运行。这就意味着操作员无需一直守在现场,可以同步进行其它任务。除此之外,RWG甚至集成了废料再利用的模块,系统会进行自动测量,将落料用于较小门框。

“作为订单制造商,我们必须要灵活应对”,OliverKemner又说,“因此控制系统还可以”挤出“时间,安排一批紧急订单。像这种情况,我们还可以在一日内生产一件单品”。

根据客户要求,加工完成的门框会进行完美喷漆和烤漆,再或者,送往喷漆厂进行精细的喷漆或涂层。

优势:速度更快、精度更高、柔性更佳

使用该生产线加工型材,Köhler&Bandl甚至可提升防火门与安全门的质量等级(优化至WK4级)。机器人的使用可确保所有开口的精度达到毫米级,如此一来,即可避免浪费,还可减少返工。同时也能确保每个闭合准备进行组装的门框都已配置诸如开关接触器、门闩等部件。现在也可以确保计算所得的450,000组数据是完全正确的。如果新添加在门上的配件需要额外开口,只需对机器人进行编程即可,就完全没有必要再用新工具来加工了。通过徕斯机器人为期两周的培训,Köhler&Bandl的员工和RWG的专家们完全能够独立完成这项工作。

使用徕斯机器人系统方案,我们所能达到的质量等级与柔性水平是其它任何技术都远远不及的。激光机器人可从任意角度进行复杂折边型材的开口加工,并且花费最低的成本。“我们非常确信,接下来将会对门框的焊接工艺进行自动化升级。”OliverKemner下了这样的定论。

来自RWG的AndreasMestemacher也明确表达了对徕斯机器人的认同,他表示已找到一家可一站式供应实验室工艺评估、机器人、控制、激光与安全房等所有元件的全套系统集成商。“因此我们无需担心与供应商的协调问题,也无需担心个体元件的组装。同时,程序员可通过控制界面高效执行所有任务。另外,针对超出工作范围的超长框体,还可以通过机器人附加轴来进行加工。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com