一、中国工业机器人行业现状

根据IHS研究报告《中国工业机器人市场》的最新统计,2013年中国工业机器人本体市场规模达到9.5亿美元,并将在未来五年保持18%的年均复合增长率。

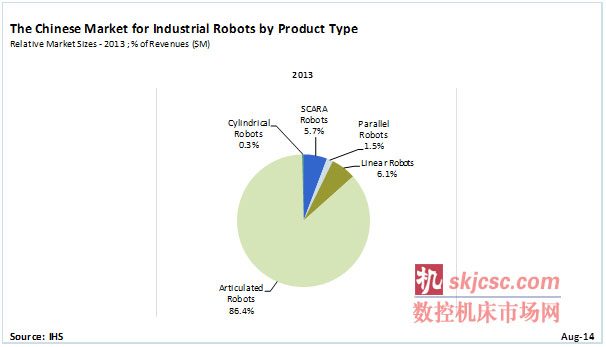

虽然中国宏观经济环境在2013年仍然低迷,整个机械设备市场只增长了7.9%,根据IHS的季度报告《中国机械设备市场季度跟踪》统计。但中国工业机器人市场在这一年却增长了18%以上,同时2013年中国工业机器人销售台数达到3.4万台。按销售额统计,其中多关节坐标式工业机器人仍然是最大的机器人种类,但值得注意的是SCARA机器人的占比从2012年的4.8%提升到2013年的5.7%。

“受到3C行业的推动,可以明显看出作为此行业主力军之一的SCARA机器人厂家保持非常强劲的增长势头。”IHS分析师汤洁(Jay Tang)认为,“机器人厂家一直在寻求来自一般工业领域的客户,3C行业将会是未来最有潜力的领域之一。3C行业对机器人价格较敏感,但是他们的采购量较大,所以单价都比较低。以性价比著称的日本轻型机器人厂商在此行业有非常强的竞争优势。”

二、有没有产能过剩?

令人瞩目的高增长,使得中国市场成为全球主要机器人厂家的必争之地。根据IHS的统计,占有全球机器人市场85%以上份额的国际机器人本体厂商(Fanuc, KUKA, ABB,安川,川崎,Denso,Epson,Staubli,Toshiba,Adept,三菱,Yamaha),都已在中国开设分公司,并且大部分都已经在国内拥有工厂或计划开设工厂。2015年这些国际厂商在中国产能将超过55000台/年,同时保守估算国内主要的三家机器人本体厂商的产能将会分别达到1000台/年以上,总计3000台/年。粗略计算下来,2015年这些厂商总共能供应机器人本体能力为56500台/年,这个数据还不包括本土的新厂商,国际小厂商和可能的新进入者。按照IHS的《中国工业机器人市场报告》,2015年市场需求为50000台以上。在此看来,供应和需求能达到某种平衡,工业机器人本体行业似乎并没有面临产能过剩的问题。

三、两大阵营:国际vs国内

在一个新兴行业,通常会出现各种各样的参与者。我认为,出现在当下的机器人行业中的参与者,主要由两大集团组成:国际厂商(包括本体厂商,零部件厂商及集成商),国内厂商(同样包括本体厂商,零部件厂商及集成商)。

国际厂商

首先将视线转移到以Fanuc,ABB,安川,KUKA等为代表的国际大厂商,他们从各个方面都掌握着丰富的资源,如零部件成本优势,技术优势,及品牌优势等。由于工业机器人起源并发展于汽车行业,经过长期的技术和经验积累,这些厂家的机器人能很好的与汽车流水线配合,因此自然是通用,大众,丰田,本田等国际汽车厂商的首选。但是值得注意的是这些厂商在一般工业的投入逐年加大,目前有些厂商的一般工业销售占比开始超过汽车行业。其次是国际二线厂商,它们在一些细分市场掌握着大量的经验和知识,依靠高性价比的机器人或整体解决方案占领市场,如 OTC-Daihen ,Panasonic,Epson,Yamaha等。

国际大集成厂商也主要集中在汽车行业,如Durr, Comau,ABB等。集成商是连接机器人本体厂商和最终用户的最后一环,因此对此类厂商的要求是能够充分将客户的工艺要求转化为定制化的机器人工作站,并能够承包部分或整体的生产系统。由于对技术,资金的要求很高,因此不少大型国际本体厂商也有相应的集成事业部。小型的国际集成厂商在细分的应用领域占领市场,如CLOOS,OTC-Daihen, Panasonic在焊接领域。

国际零部件厂商主要是指工业机器人的伺服系统(电机及驱动),减速机(特别是RV减速机),控制器的供应商。这些产品在国内厂商不是没有,但是满足不了机器人这种高端应用,国际厂商在高精度,快速响应,可靠性,轻量化等方面都要领先很多。面对国内巨大的潜在市场,国际零部件厂商也开始研发满足国内中低端市场需求的产品。

虽然有这么多的优势,但是与中国市场纷繁复杂的需求相比(尤其是来自一般工业领域的需求),国际厂商也需要重新积累。开发适合本土需求的经济性机器人和对一般工业的集成商的培养会是他们的未来重点。

国内厂商

以新松,Efort, 广数等国内主流机器人本体厂商为代表,他们有些或是机器人的最终用户,或是自动化零部件厂商,又或是机器人系统集成商。因此策略也相应有所不同,一些厂商通过横向整合产业链,联合其他零部件厂商,自身专注于机器人本体的研发及下游应用的开发。另一些通过自身在零部件的优势和行业优势进行纵向整合,零部件自给自足,以成本和渠道优势占领市场。还有些从集成商的角度出发,凭借成熟的解决方案销售自己的本体。国内的本体小厂商就非常多了,有不少是通过先引进国外的技术,再进行改进,然后自主研发。虽然有这么多的不同点,有一点是相同的,由于产品的品牌认知度低,而且需要不断的掌握用户反馈来改进设计,所以他们都需要直接面对客户,直接提供系统解决方案。目前虽然与国际厂商差距很大,但是如果能专注细分行业并研发满足需求的专用机器人,同时提供高性价比的解决方案,或许能得到意想不到的结果。

国内的大集成商也主要集中在汽车行业,他们使用国际厂商的机器人本体开展项目。这类国内大系统集成商的利润绝大多数被国际本体厂商剥夺,只能依靠中国高性价比的工程师资源来获得生存空间。值得一提的是,近来出现了很多新的国内集成商,它们正在开拓一般工业市场,如:锻造,抛光打磨,机械加工,家电,电子等各种领域。这些厂商的优势在于充分了解最终应用行业的制造过程和工艺, 以及高性价比的系统集成能力。但是劣势也是明显的,利润的大部分被本体厂商赚取,比较难上规模。如何扬长避短?大系统集成商通过合作或自身扩张,从机器人集成商发展成为整体系统集成商,既工厂总承包商;小系统集成商深挖细分行业的需求,设计研发专用设备及专用解决方案,提高竞争力和利润率。同时我们相信这些集成商的发展对于整个机器人行业是至关重要的,本体厂商需要他们的帮助才能进入新兴的一般工业市场,并且他们集成能力的增强将会持续开发出巨大的下游需求,进而推动机器人行业的发展。同时,由于国内机器人本体厂商有较好的性价比优势,国内系统集成商似乎也更愿意帮助国内机器人本体厂商成长起来。因而,国内系统集成商是推动中国工业机器人行业发展的引擎。

熟悉中国工业的人,或许会知道,中国的企业对越是基础的技术越难掌握,很多产品都是形似神不似,看着还行但用起来就完全不一样。按照这个逻辑,我们可以想象,国内机器人产业的一块短板必然是零部件。比如减速机,齿轮材料的热处理工艺成为所有减速机厂商难以逾越的鸿沟。目前国内拥有不少伺服系统,减速机,控制器厂商,但产品都集中于低端应用,对于高端的机器人应用还没有成熟的产品。尤其是减速机领域,虽然国内已经有一家厂家能生产谐波减速机,并开始小批量试用。但用量最大的,技术最难的却是RV减速机,目前据说有三家国内厂家能生产RV减速机,如果真能实现国产化,对国内厂商来说会是重大的利好。值得警惕的是,RV减速机的行业巨头Nabtesco也计划在2016年在中国生产减速机。

四、结语

除了国际和国内厂商,众多地方政府及上市公司也积极地参与到这个行业中来。大概估算国内地方的机器人产业园区达到了30个之多。只要宣称做机器人的上市公司股价都会飙升。工业机器人市场已经成为了市场的新宠儿,但仍需要警惕过热的风险。在此,请参与或关注工业机器人的厂商,不妨放眼整个工业自动化行业,随着中国机械工业市场的成熟,国内工业自动化厂商的发展成为了必然。在此,我愿机器人的浪潮能演变成国产工业自动化的浪潮,进而推动装备制造业的成功转型。

*文章中的数据和观点来自IHS分析师汤洁(Jay Tang)的研究报告《中国工业机器人市场》与《中国机械设备市场季度跟踪》。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com