矩形工作断面盾构刀盘设计

2018-9-30 来源:常州大学 机械工程学院 江苏银旭隧道 作者:储健 沈惠平 邓嘉鸣 张银生 王华 华群

摘 要: 盾构断面的矩形断面比圆形断面的有效使用面积大 20% ,因此,矩形盾构是盾构施工法的发展方向。在阐述常见的矩形刀盘形式的基础上,结合苏南某地市政工程的地质情况,创新提出一种符合该工程段地质情况的矩形刀盘设计方案; 给出刀盘上刀具的选择及其布置方案,计算出刀具的使用寿命,并对刀盘进行载荷分析; 同时,通过密封舱土体与矩形刀盘流固耦合分析,给出了矩形刀盘的性能评价,从而为研制矩形工作断面盾构刀盘奠定了理论基础。

关键词: 盾构; 矩形断面; 刀盘; 刀具; 载荷分析: 流固耦合

作为盾构的一项关键技术,盾构刀盘主要起到开挖土体、稳定掌子面及搅拌砂土的功能,其设计的好坏直接影响到盾构施工的效率。圆形隧道因其结构受力合理、施工工艺

相对简单而广为采用。矩形断面有效使用面积通常比圆形断面增加 20% 以上,在城市隧道、人行地道、电缆沟等市政隧道工程中,尤以矩形断面最为经济。

因此,矩形盾构的研究和应用有着重要意义。本文对矩形盾构的刀盘形式进行阐述,并结合工程实例,对矩形刀盘的进行设计,包括: 创新提出的矩形刀盘设计方案; 刀盘上刀具的选择及其布置方案; 刀具使用寿命的计算、刀盘的载荷分析,以及性能评价。

1 、矩形刀盘的主要结构形式

众所周知,圆形盾构的刀盘切削形式基本为一中心旋转的大刀盘,异型断面中的矩形断面切削,远比圆形断面复杂,其难点主要在于刀盘形式的设计。目前矩形刀盘的主要结构形式为以下三种:

( 1) 组合刀盘式在盾构机的端部装有若干台小刀盘,由多台小刀盘共同切削土体,切削面积一般能达到整个断面面积的 60% ~70% ,小刀盘可单独运转 。

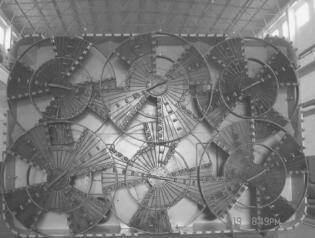

图 1 组合式矩形刀盘

图 1 即江苏银旭隧道机械有限公司网页配图,这种刀盘,结构简单,且互不干涉,但只能适应一般土层,在恶劣地层中施工仅有 60% 的断面切削率。

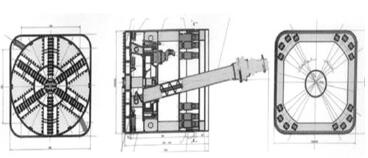

( 2) 中心大刀盘式由一台大刀盘及几把伸缩刀( 或仿形刀) 组成切削刀组,大刀盘及仿形刀能实现正反转。中心大刀盘配多把仿形刀或伸缩刀的形式,结构对称、受力均匀,对土体扰动小,有利于机头的顶进,但传动系统较复杂; 另外,这种刀盘只适应正方形断面。

图 2 中心大刀盘式矩形刀盘

( 3) 多偏心轴式

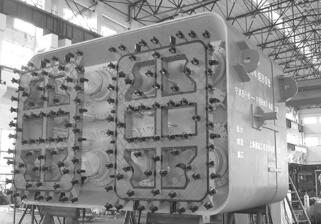

图 3 为上海盾构设计试验研究中心有限公司网页配图。

刀盘上的每把刀具利用了平行双曲柄机构的运动原理,以各自的支撑点为圆心,曲轴中心距为半径,作平面圆周运动。圆周运动与轴向方向的推进运动,合成实现了刀盘全断面的切削掘进。由于此刀盘以多轴偏心驱动刀盘构成仿形切削系统,驱动装置较为复杂。

图 3 多偏心轴式矩形刀盘

2 、矩形盾构的具体方案研究

2. 1 工程案例的地质情况和水文情况

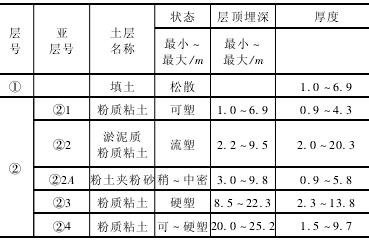

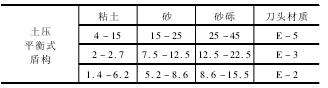

地质条件是影响盾构施工的一个十分重要因素,地质水文条件不同,盾构类型、刀盘类型、刀具种类和磨损状况也不相同。本文设计的矩形盾构的应用背景是: 某苏南市政工程,苏南的地层( 地面下 5 m 左右) 以粘土和粉土地层为主,其地质情况,如表 1 所示。

2. 2 组合异型刀盘的具体形式由表 1 可知,本工程段经过的地层为粘土和粉土地层,按照土力学相关知识,属于软土地层。

表 1 工程案例的地质情况和水文参数

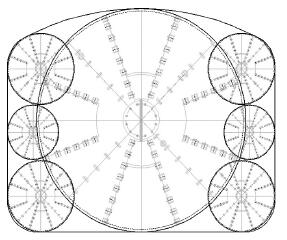

设掘进横断面为尺寸 3 880 mm × 4 880 mm 的拱顶圆角矩形,如图 4 所示。

显然,采用传统的单一圆形刀盘的形式进行掘进,将无法满足异型断面切削的要求。结合上述工程地质情况及异型掘进断面的要求,本文采用土压平衡盾构机,并创新提出一种异型刀盘结构,如图 4所示,具体为。

图 4 异型刀盘的具体布置

( 1) 该异型刀盘由两部分组成: 第一部分为主刀盘,主刀盘为直径是 3 880 mm 的圆形刀盘,负责主要的切削工作,防止掌子面坍塌; 第二部分为四个直径为 1 150 mm

和两个直径为 880 mm 的辅助刀盘。

( 2) 两部分刀盘均为具有辐条式刀盘,由面板、轴套、切削刀、搅拌棒、注浆系统组成; 且两部分刀盘前后分层布置,保证之间最小间隙 60 mm,避免相互干扰,且各刀盘单独驱动。

( 3) 刀盘后螺旋布置 6 根搅拌棒,能对土仓内土体不断进行搅拌,增强土仓内土体的流动性与塑性;

( 4) 刀盘正面及中心布置有 4 个注浆口,可用于对刀盘正面土体的改良,又可用于对刀盘的清洗,以防止泥饼的形成。

2. 3 刀具的选择及其布置

盾构机的工具有切削类刀具、滚压破岩类刀具和辅助类刀具,其切削原理和作用也不尽相同。对于本工程实例,只需配置切削型刀具,如: 切刀、周边刮刀、中心刀等。其在刀盘上布置合理与否,不仅关系到盾构在隧道施工中整个工程的成本,而且也直接影响盾构施工的进度和效率。

本文采用同心圆的布置形式,即在同一切削半径上同时布置多把刀具达到全断面开挖的目的,具体的刀具布置原则是:

( 1) 切刀的运动轨迹都为一圆形轨迹,同时满足轴对称的布置原则,使刀盘在理论上不受倾覆力矩的作用,刀具的对称布置需要满足刀盘正反两个方向转动的要求 。

( 2) 为了保证切刀轨迹能够覆盖整个开挖面,另外也为了减少刀具磨损,相邻两轨迹的切刀应有一定的重叠量。

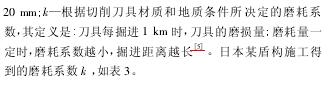

( 3) 由于刀具的磨损量随着刀具安装半径的增加而增大,一般按照等磨损布置的原则,优化不同半径之间刀具的安装关系,使刀具磨损达到刀盘寿命的最大化效果。

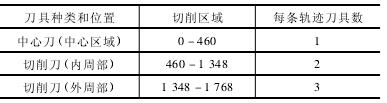

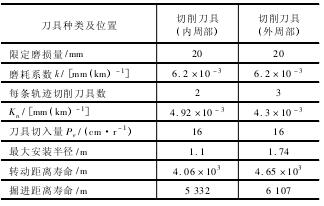

下面以主刀盘为例,分析切削刀具的布置:主刀盘为六根辐条式刀盘,刀盘直径为 3 880 mm; 刀盘中心由一把半径为 460 mm 的中心刀( 或鱼尾刀) 进行切削。根据上述布置原则( 3) ,整个主刀盘分为三个区域,由内向外依次是: 中心刀区域、内周部区域、外周部区域。因为切削刀具刀头宽 80 mm,为了减少刀具磨损,在内周部相邻两轨迹的切刀应有 6 mm 的重叠量,在外周部重叠量增加至 10 mm,以减少外部刀具磨损。

表 2 刀具的布置及其数目

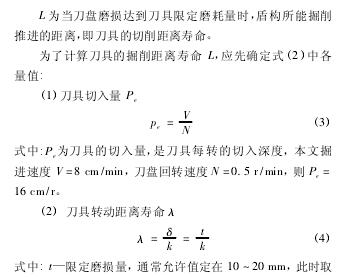

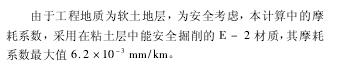

表 3 为日本公司盾构施工提供的磨耗系数 k

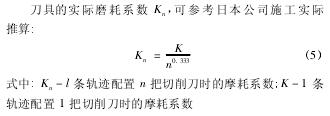

刀具磨损量是根据最大直径处切削轨迹 1 把刀计算,当刀具布置数量超过 1 把时,由于每把刀具的切削厚度降低,使切削力减小。因此,磨耗系数 k 也相应减小,如计算中的刀盘内周边 1 条掘削轨迹上,配置 2 把切削刀; 及外周部 1条掘削轨迹配置 3 把切削刀 ,可减少刀具磨损。

于是,计算结果如表 4 所示:

表 4 切削刀具的计算结果

计算后得到 L = 5 332 m。因此,盾构在区间隧道距离 L 内至少须更换一次刀具。根据以上计算方法,可预测盾构刀具最长掘进长度,计划换刀时机,从而有利于盾构的施工管理和提高掘进效率。切刀均安装在开口槽的两侧,覆盖了整个进碴口的长度,刮刀安装在刀盘边缘。刀具安装采用螺栓固定,便于更换。

2. 5 异型刀盘的扭矩计算

正确的刀盘扭矩计算是盾构刀盘设计的关键 ,在刀盘的转动过程中,刀盘与土体之间产生摩擦,从而产生多种阻力矩,具体扭矩计算为:

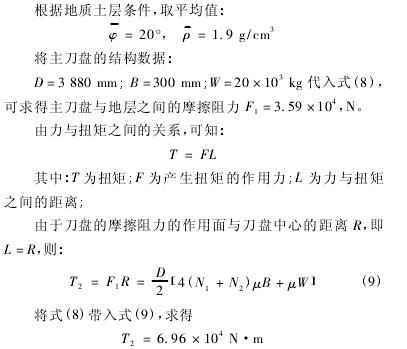

2. 5. 1 主刀盘正面与土体的摩擦阻力矩

T1是主刀盘旋转过程中刀盘前表面与掘削土体的摩擦产生的扭矩,单一地质情况下:

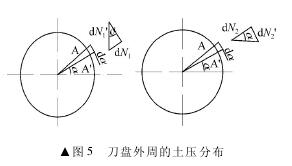

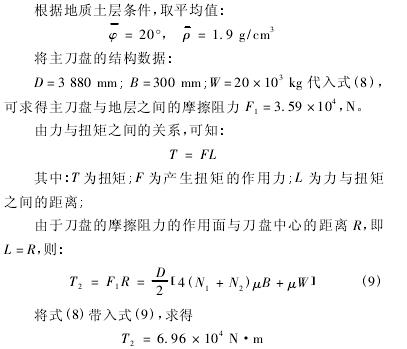

2. 5. 2 主刀盘侧面与土体的摩擦阻力矩

不考虑盾构刀盘自重,刀盘所受侧向土压力和垂直土压力上下对称、左右对称。因此,在计算垂直和侧向土压力时,只需计算第一象限的力的分布情况; 然后,利用其对称性,即可求得刀盘的整个圆周方向的垂直和侧向土压力。工程段虽为软土地层,仍存在不同的地质情况,由于该地质之间的力学性能差异很小,所以,以下计算则采用土体

性能指标的平均值。

2. 5. 3 主刀盘切削地层时地层的抗力扭矩

地层抗力扭矩,是主刀盘切入地层旋转时克服土体的剪切力所产生的扭矩,其计算公式为:

5. 4 主刀盘背面与土体的摩擦阻力矩

辐条式刀盘,由于其开口较大,刀盘前端与土仓之间没有压力差或压力差较小,可忽略不计。因此,刀盘背面与土体的摩擦阻力矩,和刀盘正面与土体的摩擦阻力矩相等,即:

2. 6 辅助刀盘的扭矩计算

由于辅助刀盘所需驱动扭矩较小,可以采用经验公式进行估算。目前,对刀盘的扭矩可按照盾构的外径,来进行所需扭矩的简易计算。

3 、密封舱土体与矩形刀盘的流固耦合分析

基于流固耦合力学,本文对矩形刀盘作流固耦合分析,以得到优于其他研究方法的结果。

3. 1 方案介绍

盾构机向前掘进,通过刀盘旋转切下前方土体,土体进入并充满密封舱,经螺旋出土机流出。在数值模型中,假定密封舱静止,切下来的土体为均匀流体,进入密封舱,流体的速度为盾构机掘进速度,由于盾构掘进速度缓慢,这样的简化并不改变密封舱内流场分布情况。

在施工操作中,通过改变螺旋出土机的转速,来控制土体流出密封舱的速度,以此来维持舱内土体压力稳定。数值模拟省去了这一传递过程,直接通过设置出口压力边界条件来控制压力稳定。

组合式刀盘与密封舱耦合系统的模拟过程如下:

( 1) 构建组合式刀盘模型和密封舱内流场的有限元模型,并设置流固耦合计算模式;

( 2) 添加密封舱进出口边界条件并对密封舱内流场施加重力,重复计算直至密封舱内流场流动稳定;

( 3) 对刀盘施加转动载荷,当流场流动状态呈周期性稳定分布时,记录刀盘的计算结果。

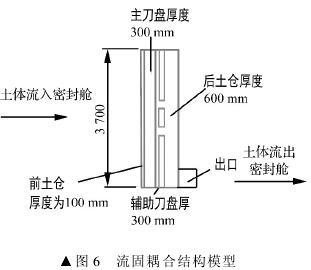

3. 2 结构模型

流固耦合模型是一个组合的模型,因此,分别构建了刀盘和密封舱内流场的有限元模型,他们之间通过流固耦合边界 条 件 连 接在 一 起。 密封 舱 简 化 后的模型如图 6示,考 虑 到 切刀 在 整 个 模型 中 所 占 体积较 小,对 密封 舱 内 土 体扰动 较 小,在数值模拟中,在不影响计算结果的前提下,为了简化计算和提高计算速度,可以将其去除。刀盘前部与待开挖土层没有直接接触,在它们之间设置宽度为 0. 1 m 的流动土体。

3. 3 材料模型

3. 4 边界条件与操作参数

由于密封舱内土体为高粘度流体,因此,在流固耦合界面与刚性界面上均采用无滑移条件,在刚性壁上流体速度矢量等于零,即 v = 0; 在流固耦合界面上,流体速度和固体速度一致。设置掘进界面处流体入口边界条件,即 Vy= 0,Vz= 0,Vx大小与设定的掘进速度相同,方向为沿 x 轴负向; 设置密封舱流场出口压力边界条件 P = 0. 3 MPa。添加刚性约束,使刀盘沿中心轴线作匀速转动。

3. 5 矩形刀盘的性能分析:

为了能够合理地评价刀盘的性能,区分刀盘的优劣性,本文结合刀盘的强度准则、刚度准则,对刀盘的性能进行评价。

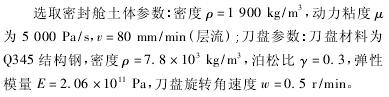

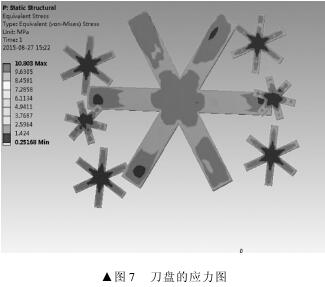

3. 5. 1 强度准则

刀盘的强度准则,指的是刀盘的设计应满足工作状态下的结构强度要求,即刀盘所受的最大应力与安全系数的乘积,应小于材料的屈服应力,即σmax·k ≤[σ] ( 13)式中: σmax为刀盘的最大应力计算应力; k 为安全系数,此处取 2. 0; [σ]为材料的许用应力;根据流固耦合分析,得出刀盘的应力图,如图 7 所示。可知 σmax= 10. 803 MPa,而刀盘材料屈服应力[σ] = 345MPa,可知,结构强度远小于材料的屈服强度,因此,满足刀盘的强度要求。

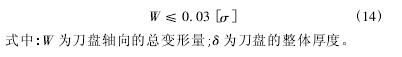

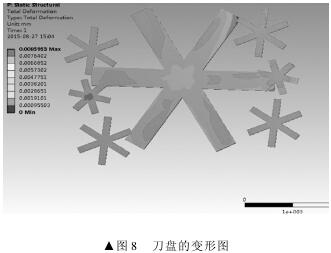

3. 5. 2 刚度准则

刀盘的刚度准则是指刀盘的轴向变形必须控制在一定的安全范围内。刀盘的设计时,要求盾构刀盘的变形量应不应超过刀盘厚度的 3%( 中铁隧道集团提供: 盾构刀盘的变形量不应超过刀盘板材材料厚度的 3% ) 即:

4 、结 论

矩形盾构在节约地下空间的占用、减小隧道覆土厚度方面,均有较好的优势; 同时,可实现一些圆形隧道无法实现的特殊工况下的应用,具有较好的社会效益。

本文首先阐述了目前最常见的矩形刀盘的主要结构形式; 然后结合苏南某地市政工程的地质情况,创新提出一种符合工程段地质情况的 矩形刀盘设计方案,对刀盘上刀具的选择、布置及其寿命进行了说明,对刀盘所需扭矩进行了计算; 最后通过密封舱土体与矩形刀盘流固耦合仿真得出矩形刀盘的性能分析,对刀盘的强度和刚度进行了判断。本文工作为矩形盾构刀盘的设计、制造及其施工奠定了较好的基础,矩形盾构刀盘的样机正在研制中。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息