航空液压壳体深孔加工工艺研究

2017-7-17 来源:中航工业金城南京机电液压工程研究中心 作者:李富长,孙晓阳

摘 要:航空液压产品中的壳体类零件的主阀套孔具有大长径比的特点,该类零件材料主要是高强度铝合金,内孔加工属于比较典型的深孔加工,其尺寸公差、几何公差等要求严格,表面粗糙度值低,对加工刀具的结构有较多限制,这给零件的精加工带来很大的困难。通过研究壳体深孔加工的工艺路线安排、加工工艺参数及加工刀具选取等,经过镗削、研磨和珩磨等各种加工方式的多次试验,最终选择用铰削加工来保证壳体深孔加工精度要求,解决了十余种军工重点型号大尺寸液压壳体零件的加工瓶颈,对于同类壳体深孔加工具有借鉴意义。

关键词:壳体;深孔;铰刀

一般把孔 的 深 度 和 直 径 之 比 >5 的 孔 称 为 深孔。在深孔切削过程中,因为刀具在工件内部切削,刀具和切削情况均无法观 察到,且刀具细长,刚 度差,冷却困难,排屑不畅,所以深孔切削加工是一种难度较大的加工技术。深孔加工的关键技术是刀具参数的选取和加工余量的控制.

航空液压产品中的壳体类零件的主阀套孔的孔径为18~40mm,长径比约为8~15。该类零件材料主要是高强度铝合金,内孔加工属于比较典型的深孔加工,其尺寸公差、几何公差等要求严格,表面粗糙度要求低,对加工刀具的结构有较多限制,这给零件的精加工带来很大的困难。

1、液压壳体零件

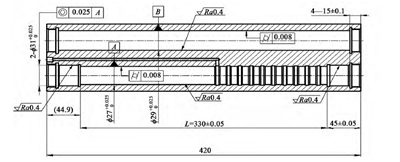

液压壳体零件结构图如图1所示,其内部阀套孔29+0.025 0、27+0.025 0mm 的内孔表面粗糙度要求为Ra0.4μm,圆柱度允差为0.008mm。该零件材料为锻铝合金。

2、工艺路线

该零件在卧式加工中心(机床型号 DIXI-200)上加工,操作系统为 FANUC15 系统(该方法中宏程序部分在FANUC-0i系统上通用)。经过镗削、研磨和珩磨等各种加工方式的多次试验,最终选择用铰削加工来保证零件各内孔的几何公差要求。零件在本工序加工前状态为所有需加工内孔直径方向预留2mm 余量[1-2]。

以图1中29+0.025 0mm 孔为例,加工工艺路线如下:1)两端分别铣削加工28+0.5 0mm 深 20 mm引导孔;2)用28mm 平底加长扩孔铣刀从两端分别加工内孔至28mm;3)从两端分别镗削至28.8mm;4)从两端分别镗削至28.92mm;5)在一端镗削加工29 0-0.01mm 深50mm 引导孔;6)从29 0-0.01mm 深50mm 引导孔处一次铰削至图样要求。其中,第5步是关键,对解决孔口喇叭状及孔的直线度有益。大长径比内孔铰削,铰刀刀杆必然较细,刚性差,应选择较低的切削速度。经多次试验,取主轴转速为60r/min,进给量为 30 mm/min(约每转每齿进给0.05mm)

图1 液压壳体零件图

3、铰刀几何参数的选择与修研

3.1 铰刀几何参数的选择

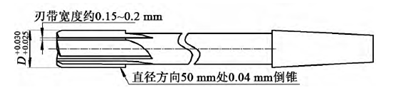

铰刀一般选择6~8个切削刃(见图2),柄部为莫氏4# 锥带拉钉结构。当孔深与直径的长径比>10时,应增大铰刀倒锥参数,具体数值为直径方向约50mm 处0.04mm 倒锥。

图2 铰刀示意图

以图1中29+0.025 0mm 孔加工为例。在卧式加工中,当铰刀快出头时,冷却液已无法进入加工的内孔,铰刀排屑槽内切屑也达到了最多的状态,铰刀因冷却效果差与孔壁摩擦加剧,铰刀发热膨胀。当铰刀刀柄刚度不足时,会出现机床主轴匀速转动而铰刀刀刃间断转动的现象,反映在零件上是内孔出口端孔口呈现规则的花瓣型。铰刀与孔壁摩擦力的大小也与铰刀刃带的宽窄及锋利程度有关。刃带的宽窄应取0.15~0.2mm,并在刀具图样上明确要求。

3.2 铰刀直径的修研

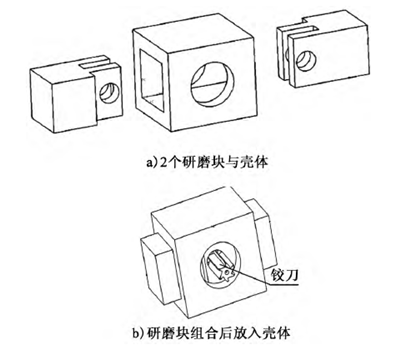

分体式铰刀研磨器是由2个研磨块组合后放入壳体内(见图3)。修研时,将铰刀插入,当铰刀转动时从两端施加压力并沿铰刀轴线往复移动,可方便地控制铰刀直径。

铰刀直径的修研也可采用开口研磨套[3]。开口研磨套开口方向为:1)直开口适用于左旋和右旋铰刀;2)右旋开口适用于左旋和直齿铰刀;3)左旋开口适用于右旋和直齿铰刀。

铰刀直径的修研是深孔加工中关键的一步,铰刀直径按所加工零件内孔直径上偏差制作。经过修

图3 分体式铰刀研磨器示意图

研的铰刀铰孔后,零件表面粗糙度值可达 Ra0.1~Ra0.2μm。铰刀倒锥也应进行手工修整。当铰刀出现缩孔现象(缩孔现象指的是铰孔完成后,孔的直径小于铰刀直径)时,微量的缩孔对加工表面质量是有好处的,但会增大刀具扭矩,当缩孔>0.015 mm时,应更换铰刀。

4、零件工作坐标系设置与系统变量的合理使用

由于加工所用机床为卧式四轴加工中心,故图1所示加工内孔很容易在一次装夹中通过机床转台回转全部完成,而此类零件的加工往往需要3个工作坐标系。假设1个为角向基准设为 G56,另2个分别为两端加工的坐标系 G54 和 G55。这 3 个工作坐标系之间的关系为:G54、G55 本身相差 180°,G54、G55又分别与 G56相差±90°,G54、G55的Y坐标相同,而 X 坐标数值相同、正负号相反。利用宏程序系统变量更改工作坐标系。当探头校正 G56角向基准及 G54 X 基准后,运行如下宏程序段:

#5241=-#5221 G55坐标系的 X 值等于 G54坐标系的-X 值

#5224=#5264-90 G54坐标 系 的 角 度 值 等 于 G56角度基准-90°

#5244=#5264+90 G55坐 标 系 的 角 度 值 等 于 G56角度基准+90°

由上述程序段可知,工件加工所需的各个工作坐标系可全部利用宏程序完成输入,不需要任何人为输入,完全避免了人为出错的可能[4-5]。

5、结语

长径比的深孔加工,一直是机械加工的一个难题,特别是本文中各个台阶孔有同轴度、圆柱度等几何公差要求时。对于加工程序编制,不能仅考虑程序正确与否,还应尽可能降低操作者难度及人为出错的概率。当深孔加工时,仅靠刀具参数或加工程序等某一项改进很难达到理想效果。合理的加工方法应综合考虑加工步骤、刀具几何参数、刀具切削参数和加工程序的优化等。

经过镗削、研磨和珩磨等各种加工方式的多次试验,最终选择用铰削加工,来保证了零件各内孔的尺寸要求,解决了十余种军工重点型号大尺寸液压壳体零件的加工瓶颈。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com