摘要:为应用新型空心立铣刀解决无模铸造砂型切削加工过程中的排屑问题,实现无模砂型的高效加工,对空心立铣刀的气动排砂工艺进行了研究。基于气力输送原理,得到气动排砂临界风速为3.3“s。仿真表明,在空心立铣刀加工砂型时,在型腔内部,气体平均压力从底部到顶部逐渐增大,气体流速逐渐减小;型腔出口平均风速大于排砂临界风速时,就能将砂屑及时排除。仿真、实验和应用表明,可以根据砂型加工深度对空心立铣刀的供给气体压力进行调节,既能保证排砂效果,又能避免气体资源浪费。

关键词:空心立铣刀;无模铸造;无模砂型

随着市场全球化,铸造产品市场也日益全球化铸造行业竞争不断加剧,铸件更新换代的速度不断加快,短周期的、小批量的、可定制的和成本低的铸造产品成为铸造行业发展的趋势。此外,为建设资源节约型、环境友好型社会,就必然要求在铸造过程中降低能源消耗、减少污染、提高铸件质量、降低废品率。砂型铸造是产量最多的铸造方式,但是传统砂型铸造,采用模具,翻砂造型,成本高,新产品、新工艺开发周期长,只有在大批量生产中才具有优势。因此,国内外先后开发了无模砂型制造技术,制作砂型无需模具,缩短了铸造流程。其中,基于增材制造的无模砂型制造技术,虽然能够制造任意结构砂型,但是存在速度慢、精度低、成本高的特点,导致其应用受阻。而基于减材制造的无模砂型切削制造技术,具有绿色、速度快、精度高和成本低的特点 。

无模砂型切削加工采用干式切削方式,没有切削液辅助排屑。大部分铸型加工属于型腔铣削加工,能不能及时将加工过程中的切削废砂排走不仅直接影响刀具寿命,而且影响铸型质量 。如何解决无模铸造砂型切削加工过程中的排屑问题,对促进无模砂型切削加工技术的应用具有重要意义。因此,机械科学研究总院开发了一种气动排砂空心立铣刀M,而关于无模砂型切削加工的气动排屑工艺研究较少。

为了实现无模铸造砂型的高效加工,对空心立铣刀的气动排砂工艺进行了研究。首先,介绍了空心立铣刀的气动排砂原理。接着,基于气力输送原理对气动排砂临界风速进行研究。然后,通过仿真对空心立铣刀加工砂型型腔时的气体流场进行了仿真分析。最后,进行实验验证和典型件应用。

1 、空心立铣刀的气动排砂原理

空心立铣刀的气动排砂原理如图1所示,空气压缩机将高压气体输送到密封腔内部,高压气体先进人转换刀柄的十字交叉孑L,然后进入转换刀柄与立铣刀相连的一端通孔,接着进入立铣刀内部,从立铣刀的切削刃附近的小孑L喷出,喷出的高压气体将刀具周围的废砂吹开或排出型腔M。

图l 空心立铣刀的气动排屑原理

1.转换川柄2.密封腔3.螺母4.空心的立铣川5.密封静环 6.密封动环7.砂型工件

2、气动排砂的临界风速

在砂型型腔中,单个砂粒在垂直向上运动过程中,所受的力很多,按照方向分为垂直方向力(重力、曳力、浮力、压差力、Basset力和附加质量力等)和水平方向力(Ma鲫us力、Samnan力等)。

假设砂型型腔是垂直向上的,风速是垂直向上的,砂粒在型腔中处于临界状态,砂粒为理想球形。当砂粒在临界条件下处于悬浮状态时,Basset力、附加质量力、Ma盟us力和safIhlan力等可以忽略不计(81。在加工砂型过程中,若采用时时气动排砂的方式进行排屑,砂屑非常稀疏。因此,假设砂粒处于稀相状态,忽略砂粒之间的相互作用。在临界状态下,一个简化的砂粒受力模型如图2所示,砂粒主要承受重力、浮力、压差力和曳力,各力计算公式如下:

图2型腔内的砂粒受力分析

式(1)一(4)中,廓为砂粒直径,p。为砂粒密度,p沩气体密度,M沩流体瞬时速度,‰为砂粒瞬时速度,譬为重力加速度,P为气体压力,z为距型腔底部距离,c。为Stokes阻力系数。

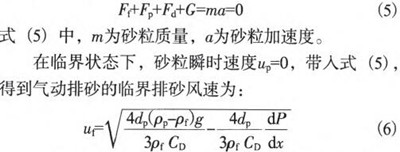

由牛顿第二定律可知,砂粒在临界状态下,所受合力为0,即:

在气动排砂时,忽略压力梯度力对砂粒的影响,皆0。因此,理想条件下,铣削砂型时的临界排砂风速为:

3、空心立铣刀加工无模砂型时的气体流场仿真

为保证空心立铣刀加工砂型时,型腔内的气体风速能够大于等于临界排砂风速,采用ANSYSwORKBENCH对加工过程中的气体流场进行仿真分析,为空心立铣刀的气体供给压力设置提供参考。假设空心立铣刀加工的砂型型腔直径为100 mm,深度为100 mm,刀刃刚好处于型腔底部,刀具轴心刚好位于型腔中心,主轴转速为6 000 rpm,空心立铣刀的密封腔入口压力为0.5 MPa(表压),型腔顶部出口压力为0 MPa(表压),进行仿真分析睁101。仿真得到的型腔内部气体流场分布见图3,在型腔内部,气体压力从底部到顶部逐渐减小,气体流速从大逐渐减小,并且型腔出口风速及流场平均风速大于3.3州s。在此压力供给调节下,将会浪费气体资源。当型腔出口平均风速大于等于3.3州s时,就能保证型腔内的气体风速达到气动排砂的要求,而不必供给过高压力的气体。

图3型腔内部气体流场分布

为了避免压力设置过高,造成资源浪费和风蚀,应根据需要进行供给气体压力调节。因此,对不同的孔深设置不同的压力,如表1所示,其他工艺参数不变,进行仿真。仿真结果表明,不同深度型腔出口平均风速均大于3.3 lIl/s,表l的压力设置能够满足气动排砂要求。

表1 孔的参数及压力

4、实验

4.1 实验设备及方法

为了验证临界排砂风速和仿真的准确性,采用机械科学研究总院先进制造技术研究中心开发的数字化无模铸造精密成形机(图4)进行无模砂型加工实验,通过气动二联件对空心立铣刀的气体供给压力进行调节和控制。同时,将砂型型腔加工完成后残余砂屑质量作为排屑效果的测量指标,进行排砂效果对比。两种刀具采用相同的工艺参数,加工相同直径但深度不同的圆孔(表1)。同时,空心立铣刀的人口压力按照表1进行提供,随着孑L的深度增加而逐渐增高空心立铣刀的气体供给压力。

图4 数子化尢模精蟹成彤机

4.2 实验结果与分析

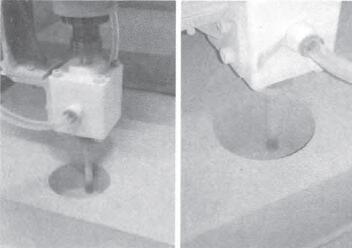

采用普通立铣刀加工圆孑L的过程如图5所示,采用时时气动排砂的空心立铣刀加工圆孑L的过程,如图6所示。在保证气体压力的条件下,空心立铣刀排屑效果非常好。随着加工深度的增加,型腔中的砂屑并没有不断累积。在普通立铣刀与空心立铣刀完成孔加工之后,残余砂屑对比如图7所示,随着加工深度的增加,砂屑在普通立铣刀加工的型腔内逐渐积累,以致100 Hun深的孔无法完成加工。

图5 普通立铣刀的排砂效果

图6 空心立铣刀的排砂效果

5、典型件应用

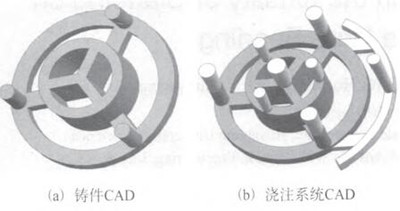

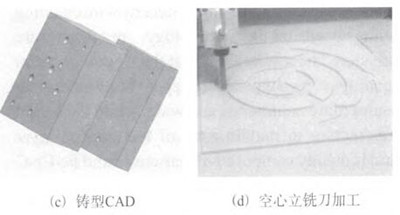

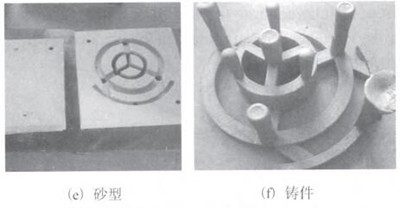

具有薄壁和小直径圆柱结构的铸件,其对应的铸型型腔较窄、圆孑L小,采用数字化无模成形机加工时,存在砂屑不易排除问题。因此,选择具有这样结构的铸件,对空心立铣刀进行无模砂型铸造验证。采用空心立铣刀的无模砂型铸造过程如图8所示。为了保证排砂风速和节约气体,根据仿真和实验结果,利用空心立铣刀加工砂型时(图8d),供给气体压力采用逐渐增高的方式进行调节。加工后的砂型如图8e所示,得到的铸件如图8晰示。

图7 残余砂屑对比

图8 基于空心立铣刀的无模砂型铸造过程

6、结论

(1)无模砂型切削加工时,气动排屑的I临界风速为3.3州s。

(2)通过仿真,得到了空心立铣刀切削砂型时,型腔内的气体流场分布规律:在型腔内部,离型腔底部越远,压力越小,风速越小。

(3)当型腔出口气体风速大于临界风速时,就能保证砂屑及时被排出砂型型腔;与普通立铣刀相比,在保证供给气体压力的条件下,空心立铣刀的排屑效果非常好。

(4)应用表明,利用空心立铣刀加工无模砂型时,可以根据加工深度,对供给气体压力进行调节。这样既可保证排砂风速足够大,又可节约气体资源。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com