摘要:针对风电专用机床的主轴在工作过程中具有同时受力与发热影响的特点,研究了热-力耦合效应对主轴振动的影响.在研究数控机床主轴工作过程中热-力耦合机理的基础上,提出通过有限元仿真和温度场实验相结合的新方法建立主轴热-力耦合振动模型.以一种用于风力发电机叶轮制造的数控机床为研究对象,针对所建立的主轴热-力耦合振动模型,分别进行热-力耦合振动瞬态分析和稳态分析.研究结果表明:在风电专用机床主轴达到热稳态之前,由于主轴的热能不断地转化为机械能,从而使得主轴的振幅变大,并且最大增幅可达13.47%.研究热-力耦合效应对主轴振动的影响,为数控机床主轴的多目标优化设计提供了重要的理论依据.

关键词:风电叶轮;主轴;振动;温度场;热-力耦合

随着我国采矿业、大型能源设备、水电风电等产业的蓬勃发展,对复杂零件的加工需求日益增加,数控机床随之得到了更为广阔的发展空间[1].主轴作为数控机床的重要组成部件,其热动态性能对整机的加工精度影响很大,是机床设计领域和学术界研究的热点问题[2].文献[3]建立一种高速机床主轴的热态特性与动力学特性耦合的模型,并分析热诱导预紧力对主轴动态性能的影响规律;文献[4]为了研究机床主轴系统在高速运转情况下的动态性能变化,建立一种主轴-轴承系统的热-力耦合模型;文献[5]建立机床主轴的热瞬态传热学的本构方程,分析主轴温度场的变化过程,为主轴减少发热和结构优化提供理论依据.文献[6]采用有限元法对机床主轴在热载荷作用下的温度场和热变形进行动态模拟,并根据模拟结果选择关键点建立了鲁棒性较好的热变形预测模型.然而,数控机床主轴的工作过程较为复杂,在工件加工过程中会发生振动,同时会产生热量,进而影响到主轴的温度场分布,温度场的变化会影响到结构的动态性能,导致主轴的振动是一个热-力耦合问题.综上所述,当前关于机床主轴振动分析大多局限于结构场,忽略了加工过程中主轴热-力耦合效应对振动的影响,难以全面反映主轴的振动性能.为了解决上述问题,本文以一种专门用于风力发电机叶轮制造的数控机床的主轴为研究对象,探索热-力耦合机理与效应,分别进行热-力耦合振动瞬态分析和稳态分析,探索主轴的热-力耦合效应与振动之间的关系,进而为主轴的热-力耦合优化设计提供理论依据.

1 、主轴热-力耦合振动分析方法

本文研究的风电专用数控机床整机中,主轴嵌套在方滑枕内部,由于该机床主要用于实现风力发电机叶轮零件的高效精密加工,加工过程中主轴受力和发热较大,因此,该主轴须具备较强的抗振性,本文以之作为研究对象,分析主轴热-力耦合效应对振动的影响.

1.1 主轴的热源分析

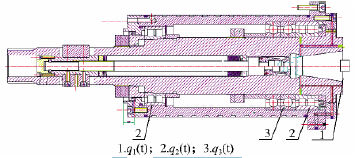

本文研究的风电专用数控机床主轴的热源分布如图1所示,具体包括:1)主轴加工工件引起的切削热;2)主轴旋转引起的成对角接触球轴承发热;3)主轴旋转引起的圆柱滚子轴承发热.如图1所示,在风电专用数控机床主轴工作过程中热源依次记为:q1(t),q2(t)和q3(t).热源处的发热量致使主轴温度场发生不均匀变化[7-8],导致主轴的结构场也产生变化,从而影响到振动.

图1 主轴热源分布

1.2 主轴的温度场分析理论

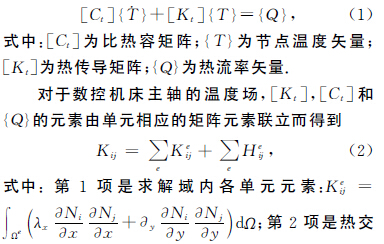

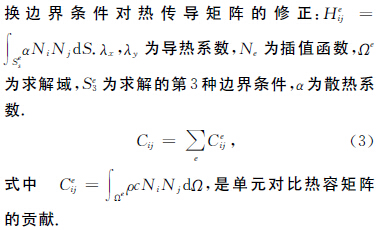

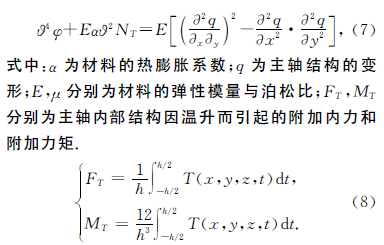

当前通常运用有限元法、有限差分法、有限积法等方法对数控机床主轴温度场进行模拟[9],本文采用有限元法,则得到数控机床主轴温度场分析的有限元方程式如下

流量。

流量。

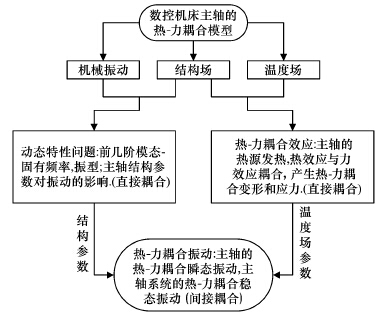

1.3 主轴热-力耦合振动机理

前文的研究表明,数控机床主轴在工作过程中,各种热源发热导致主轴结构内部形成温度场[11],然而,受力产生的结构场会与受热产生的温度场发生热-力耦合效应[12-13],并影响到主轴的力学性能,从而对振动造成影响.因此,数控机床主轴的结构场、温度场和机械振动之间存在直接或间接的耦合关系,数控机床主轴热-力耦合振动的机理如图2所示

图2 主轴热-力耦合振动的机理

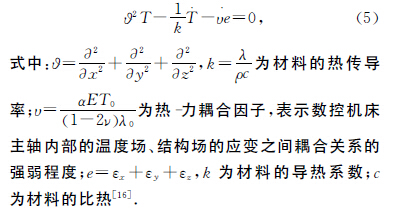

根据图2所阐释的热-力耦合振动产生的机理,数控机床主轴的热-力耦合振动就是研究温度场与结构场发生耦合时的振动问题.结合热弹性力学理论基础[14-15],热-力耦合效应作用下数控机床主轴的温度场、结构场的应变的耦合关系由如下方程确定

1.4 主轴热-力耦合振动求解方法

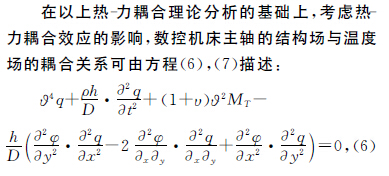

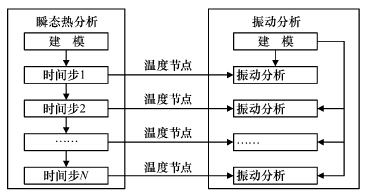

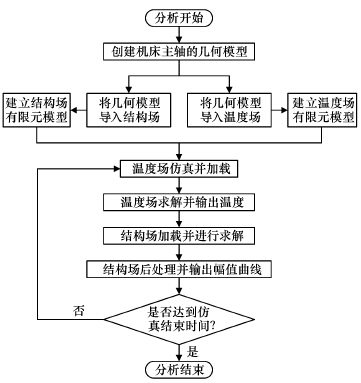

数控机床主轴在工作过程中,会同时产生发热与振动现象,主轴的较大温升所引起的热-力耦合效应会影响其振动幅度.同时,数控机床主轴的振动也会影响其温度场,但所影响的程度较小[17].因此,本文主要考虑主轴温度场的变化对振动所带来的影响.当数控机床主轴温度场还未达到稳态时,须进行瞬态热分析,对主轴温度场完成瞬态分析后,输出各个节点的温度载荷,然后加载至主轴结构的节点上.对于每一个时间步,在振动分析模块,进行谐响应分析和模态分析,每个振动分析模块之间无耦合效应,温度场与振动之间的耦合关系如图3所示.

图3 温度场与振动的耦合关系

根据图3可知,数控机床主轴的瞬态热分析分解成多步进行,每步之间存在严格的先后次序关系;但各步瞬态振动分析均使用同样的模型,故它们之间不存在先后次序.本文所研究的数控机床主轴以温度节点为载体,由温度场影响结构场而发生热-力耦合效应,进而影响到主轴的振动.针对数控机床主轴热-力耦合振动问题,本文提出如下具体

的解决方法:

1)在数控机床主轴的热瞬态阶段,须详细研究热-力耦合过程:主要是对温度场进行瞬态分析,对结构场进行多步谐响应分析,分析温升对瞬态振动的影响.

2)在数控机床主轴的稳态阶段,对温度场进行稳态分析,对结构场进行模态分析,研究热-力耦合效应对结构稳态振动的影响规律.

2、 主轴热-力耦合振动建模

2.1 主轴结构的建模与验证

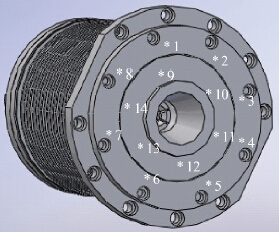

本文采用Pro/E软件建立风电专用数控机床主轴几何模型并完成装配,然后导入到CAE软件ANSYS中建立有限元仿真模型.

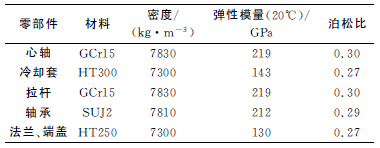

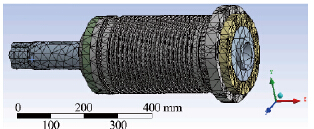

2.1.1 主轴结构的有限元建模

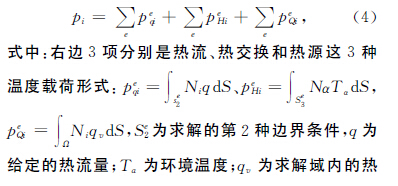

风电专用数控机床主轴的材料参数如表1所示,在有限元仿真建模过程中使用Solid45实体单元,这类单元适合对三维软件导入的几何模型划分网格,结合部的参数对主轴的振动影响较大[18],采用ANSYS软件的弹簧-阻尼单元Combine14模拟主轴的结合部,最终得到主轴的有限元仿真模型如图4 所示.主轴有限元仿真模型的单元数为118149,节点数为217316,边界条件设定为对端面的各螺纹孔施加固定约束.

表1 材料属性

图4 主轴的有限元模型

2.1.2 有限元模型的实验验证

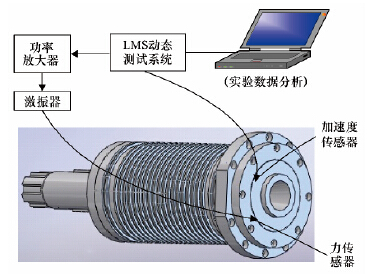

为了验证所建立的主轴有限元模型的正确性,对机床主轴物理样机进行振动实验,振动实验原理如图5所示,实验设备采用LMS动态测试系统,在主轴上采用激振器施加动载荷,载荷的频率变化范围为5~150Hz.

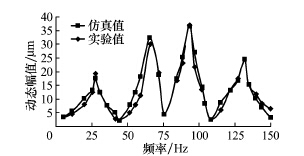

实验完成后进行数据分析,即可得到主轴的振动幅值响应曲线,然后在ANSYS软件中对风电专用数控机床主轴的仿真模型上施加动载荷,进行谐响应分析后,提取并输出z 轴的幅值曲线.风电专用数控机床主轴振动幅值响应曲线的实验结果与仿真结果对比如图6所示.

图5 振动实验的原理

图6 主轴z轴的幅值响应

分析图6可知,主轴振动幅值的仿真和实验结果在整体变化趋势上较为接近,幅值峰值之间的误差在10%以内,对于仿真分析而言,这是在允许范围内的误差.风电专用数控机床主轴仿真分析误差产生的主要原因如下:主轴三维建模过程中简化模型所带来的误差;主轴结构较为复杂,在仿真分析过程中难以找到最理想的网格划分方式,从而导致

出现误差;对于主轴的心轴与轴承的连接方式,仿真建模与实际情况有差异.

2.2 温度场仿真建模与验证

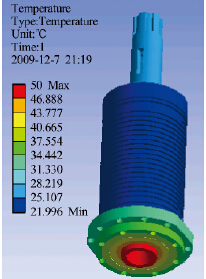

由于风电专用数控机床主轴结构的仿真模型已建立并验证,可根据表2施加热分析的边界条件和参数,使用SOLID70单元建立温度场仿真模型,该单元每个节点都有温度自由度,适合用于三维瞬态或稳态热分析.主轴端面处于外置状态,故设置其外表面的热对流系数为铸铁与空气之间的对流系数.设置稳定均匀的环境温度,进行稳态温度场分析,提取并显示主轴的温度场分布图.

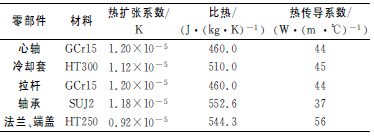

表2 材料热属性参数

为了验证以上温度场仿真模型正确与否,对风电专用数控机床主轴在同样工况下进行温度采集实验,并与温度场仿真结果对比.实验时环境温度为20℃,主轴转速为5 000rpm,周围空气基本上处于静止状态.在主轴上选择合适的温度测点,温度测点选取的原则是:1)测点的位置应有利于温度传感器及时采集数据.2)温度较高的区域尽量合理的多布置测点.3)尽量完整地反映主轴各部分的温度分布情况.本文依据上述原则所选择的温度测点的分布如图7所示,在各温度测点上布置温度传感器采集温度数据,温度采集装置如图8所示,温度采集实验现场如图9所示.

图7 主轴的温度测点

图8 温度采集装置

图9 温度采集实验现场

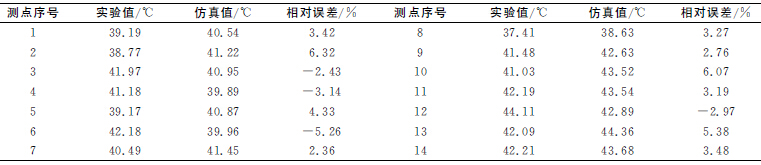

仿真分析完成后得到温度场分布结果如图10所示,图10表明越靠近主轴中心的区域温度越高,而前文图7中越靠近这些区域所选择的温度测点也越密集,从而验证了本文温度测点选择的正确性.各测点处温度的实验值和仿真值对比如表3所示.分析表3可得,除了有4个测点的误差高于5%以外,其余各测点的仿真值与实验值较为接近.因此,本文所建立的主轴温度场仿真模型准确性较高,能以之作为基础来研究热-力耦合效应对振动的影响规律.

图10 温度场仿真分析结果

表3 测点温度的仿真值与实验值

2.3 主轴热-力耦合仿真建模

由于该风电专用数控机床主轴温度场和振动仿真模型的准确性均得到验证,为了得到主轴热-力耦合仿真模型,须要结合热-力耦合效应对温度场和振动仿真模型进行完善.根据前文的理论分析,对于风电专用数控机床主轴的热-力耦合问题,主要考虑温度场对结构场的影响,这就需要对结构场仿真模型进行完善,在材料属性参数中设定热传导系数(如表2所示).同时,将主轴的热-力耦合仿真分析的起始温度设定为20℃,同时对主轴热-力耦合节点加载温度载荷.

3 、主轴热-力耦合振动分析

3.1 主轴热-力耦合振动瞬态分析

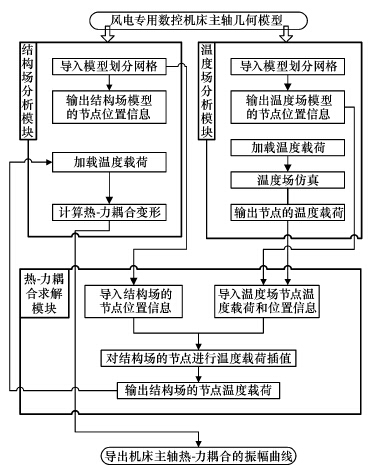

对风电专用数控机床主轴的热-力耦合瞬态振动,结合前文所建立的热-力耦合仿真模型,按照如图11所示的方法进行求解和分析.风电专用数控机床主轴热-力耦合振动瞬态分析的技术要点包括拟定瞬态分析时间、振动瞬态过程仿真、热-力耦合振动结果分析;其中如何进行瞬态分析时间的确定是会遇到的难点问题,为了解决这个问题,本文通

过对风电专用数控机床主轴热-力耦合瞬态过程进行温度采集实验,并根据温升变化历程来确定瞬态分析的时间.

图11 瞬态热-力耦合分析流程

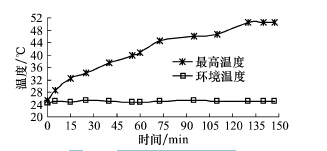

在风电专用数控机床主轴热-力耦合瞬态分析过程中,温度与时间之间的变化关系如图12所示,根据图12可知:随着时间的推移,主轴内部的温度不断上升,但是上升的幅度降低,并逐步趋于稳态.为了充分研究温升对振动的影响,选取如表4所示四个耦合步骤进行瞬态热-力耦合动态分析,结果如图13所示.

综合分析图12,13可知:风电专用数控机床主轴发生温升的过程中,振动幅值均不同程度地增加,当频率较高时,这种现象就更加显著.主轴的振动幅值随着温度的升高而增加,这是因为在热平衡前,热源主要是主轴心轴转动引起的轴承发热,由于热能不断增加并转化为机械能,进而使得主轴的振动加剧,这说明在风电专用数控机床主轴结构优化设计过程中,必须考虑热-力耦合效应对振动的影响.

图12 主轴温升变化历程

表4 热-力耦合的时间步

![]()

图13 振幅分析结果对比

3.2 主轴热-力耦合振动稳态分析

以上文所建立的风电专用数控机床主轴热-力耦合仿真模型为基础,根据如图14所示的方法进行稳态求解和分析,研究热-力耦合对振动的影响.风电专用数控机床主轴热-力耦合振动稳态分析的技术要点包括确定热-力耦合稳态、稳态振动仿真、稳态振动结果分析;其中如何分析主轴热-力耦合效应对稳态振动的影响是对其进行优化设计需要

解决的关键问题,为了解决这个问题,本文通过选取考虑与不考虑热-力耦合作用两种情况,对风电专用数控机床主轴进行振动对比分析.

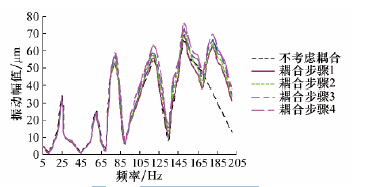

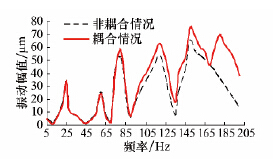

根据上文拟定的研究思路,本文分别在考虑与不考虑热-力耦合作用这两种情况下,对风电专用数控机床主轴进行振动分析,得到振动幅值情况如图15所示,对比分析结果如下:

1)在频率较低的区间内,风电专用数控机床

主轴热-力耦合情况与非耦合情况下振动幅值之间的差距不是很大;然而频率较高的区间内,热-力耦合稳态振动幅值比非耦合情况下的振动幅值要大,最大增幅可达13.47%,而且振动幅值峰值之间的差距更加显著.

2)热-力耦合效应使风电专用数控机床主轴的振动幅值发生了变化,在频率较高的区间内较为明显,主轴的振动也相应加剧,这与前文热-力耦合瞬态振动仿真分析的结果一致,从而相互印证了风电专用数控机床主轴热-力耦合建模与分析的正确性.

图14 热-力耦合建模与分析流程

图15 主轴的振动幅值对比

综上所述,该型风电专用数控机床在工作过程中,由于主轴同时受热与载荷的作用而发生热-力耦合效应,热-力耦合效应会影响主轴的振动特性,使其振动加剧.因此,在设计风电专用数控机床主轴时,不能只考虑结构和受力,必须综合考虑热-力耦合效应与振动之间的相互关系,对其进行基于热-力耦合的结构动态多目标优化.

4 、结 论

1)以一种专门用于风力发电机叶轮制造的数控机床为研究对象,分别建立主轴的振动和温度场仿真模型,通过相应的实验验证了仿真模型准确性,在此基础上建立了主轴热-力耦合的仿真模型.

2)对所研究的风电专用数控机床的主轴热-力耦合振动问题分别进行瞬态和稳态仿真求解,发现因时间增加而导致温升时主轴振动幅值的变化规律,为该型风电专用数控机床主轴结构的多目标优化设计提供了理论依据.

3)本文的研究不仅探索了风电专用机床主轴

热-力耦合效应与振动之间的关系,即热-力耦合稳态振动幅值比非耦合情况下的振动幅值要大,最大增幅可达13.47%,而且为数控机床进给系统的热-力耦合建模与分析提供了参考方法.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com