摘 要:镜面磨削主要取决于机床精度、切削用量和砂轮的选择与修整。文章主要研究在MG1432高精度万能外圆磨床上,通过在磨削工艺过程中改变修整砂轮时工作台速度、磨削时工作台速度、工件线速度和过余进给量四个因素探索对工件粗糙度的影响。其实验条件为:使用树脂结合剂白刚玉石墨砂轮;工件为GCr15(HRC60);修整工具为锋利的单颗粒金刚石修正笔,最终实现镜面磨削的工艺效果。

镜面磨削是指经磨削后的工件,表面粗糙度Ra不大于0.01μm,光如镜面,可以清晰成像,故称镜面磨削。

镜面磨削主要用于加工精密轧辊、精密线纹尺等需要特别光洁的精密零件的外圆或平面。磨削圆柱面的圆度不大于0.5μm,直线度不大于1μm/300mm;磨削平面的平面度不大于3μm/1000mm。工件精度靠机床保证,镜面效果要靠工艺保证 。

1、 镜面磨削的原理

镜面磨削是利用砂轮上等高微刃进行的精密加工。大量微刃同时参加磨削,形成光滑表面,这是形成镜面的主要因素。其次是微刃在切除切屑后,由于

磨损而变钝,在工件表面上产生摩擦、挤压、压光和抛光作用,这是形成镜面的第二个因素。第三个因素是进行无火花磨削,镜面形成过程是反复进行无火花磨削的除去表面上切削残留余量的过程 。

2、 试验方案

要使工件磨削后达到镜面效果,除机床本身的精度、工件的硬度外。磨削参数的选择是关键。本实验主要考察修整砂轮时工作台速度;磨削时工作台速度;工件线速度和过余进给量四个因素对工件粗糙度影响。

2.1 实验条件

(1)MG1432W 高精度万能外圆磨床

(2)砂轮种类型号精密磨削时: WA F280L400×50×203镜面磨削时: WA W7K 400×50×203石墨砂轮

(3)工件:GCr15HRC 60~62

(4)锋利的单颗粒金刚石修正笔

(5)冷却液(乳化剂):线切割专用工作液。型号:DX(南京中山油品厂)

(6)冷却液过滤装置

(7)TR300表面粗糙度形状测量仪

主要技术参数:最高分辨率0.000125μm/8μm.残余轮廓Ra<0.005μm.示值误差< ±5%.示值变动性<3%.

2.2 实验准备

(1)MG1432万能外圆磨床的空运行:目的是让机床的各运动部件充分运动,使机床达到热平衡,尤其是工作台在低速运动时无爬行现象。

(2)试件:材料GCr15,HRC 60~62、Φ50×100,10件。进行镜面磨削之前首先仔细研磨中心孔去除氧化皮并使中心孔的光洁度达到▽10,并在普通外圆磨床上进行粗磨,使各工件没有锥度且外径尺寸一致。然后在MG1432外圆万能磨床上磨削。

(3)砂轮的修整规范:用单颗粒金刚石修正笔修整砂轮时,修正笔随工作台纵向往复运动,在砂轮表面刻出左右两个旋向的螺旋线,两个旋向的螺旋线相互干涉(牙顶和牙顶重合形成高点、牙底和牙底重合形成低点),如果工作台左右两个方向运动速度相等,从微观上看砂轮则被修整成了椭圆。但是由于磨床工作台是用液压驱动的,所以左右两个方向运动的速度不可能相等。因此由牙顶重合的高点会呈螺旋线排列在砂轮表面。为了使砂轮有更多的磨粒参加磨削,操纵机床不进刀地光修几次,去除高点使砂轮更平整 。

砂轮修整的过程就是用金刚石把砂轮表面剥掉一层的过程,那么会有一些磨粒已经松动但并未脱落,在磨削的过程中这些磨粒脱落便会划伤工件表面。这些划伤不但影响实验结果,而且在镜面磨削的过程中很难去除。所以修整完砂轮之后开大冷却水冲刷砂轮表面,并用塑料板或加布胶木板在砂轮表面轻轻地磨,以去除松动的磨粒。然后用牙刷仔细刷洗砂轮表面 。

2.3 实验结果

各种因素对工件粗糙度的影响见表1,表2,表3,表4,磨削效果见图1。

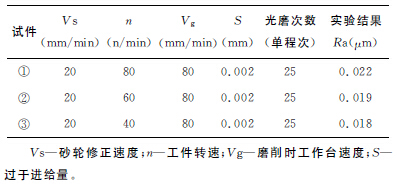

表1 工件转速对工件粗糙度的影响

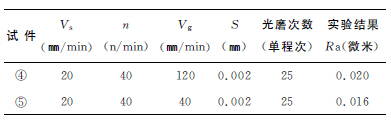

表2 磨削时工作台速度对工件粗糙度的影响

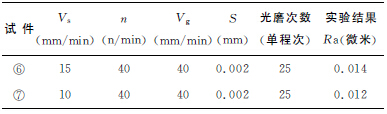

表3 砂轮修正速度对工件粗糙度的影响

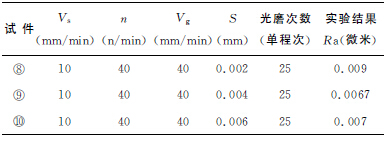

表4 过于进给量对工件粗糙度的影响

图1 磨削效果样品图

3 、结论

在相同实验条件下,仅改变工件转速,其余各工艺参数均相同时,工件转速越小在镜面磨削时其表面光洁度越高,精度越高。

在相同实验条件下,仅改变磨削时工作台速度,其余各工艺参数均相同时,磨削时工作台速度越小,在镜面磨削时其表面光洁度越高,精度越高。在相同实验条件下,仅改变磨削时砂轮修整速度,其余各工艺参数均相同时,磨削时砂轮修整速度越小在镜面磨削时其表面光洁度越高,精度越高。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com