模具加工在机械行业所居的地位不言而喻,其技术水平高低关系着国家制造业发展, 同时也能侧面反应出一个国家综合技术实力的强弱。铣削是模具加工的主要加工方式,工作量约占模具切削的80%~90%,因此铣刀的合理选择对提高模具加工质量和加工效率尤为重要。一般来说,需要切削加工的模具可由平面、沟槽、曲面、台肩、钻孔等加工特征组成,故本文针对几种典型的加工特征来分析模具铣刀的选用。

一、模具的平面铣削

模具的平面铣削分为普通面铣、高进给面铣和重载面铣。一般平面铣削选用盘铣刀和平底立铣刀,下面从面铣刀直径、齿数、刀具角度、刀片四个方面来谈谈面铣刀的选用。

1. 面铣刀直径的选择

加工平面面积不大,选择的刀具直径比平面宽度大,这样可以实现单次平面铣削。在平面铣刀的宽度达到加工面宽度的1.3~1.6倍时,可以有效保证切屑的较好形成及排出;加工平面面积大的时候,就需要选用直径大小合适的铣削刀,分多次铣削平面。加工平面较小,工件分散时,需选用直径较小的立铣刀进行铣削。为使加工效率最高,铣刀应有2/3的直径与工件接触,即铣刀直径等于被铣削宽度的1.5倍。顺铣时,合理使用这个刀具直径与切削宽度的比值,将会保证铣刀在切入工件时有非常适合的角度。如果不能肯定机床是否有足够的功率来维持铣刀在这样的比率下切削,可以把轴向切削厚度分两次或多次完成,从而尽可能保持铣刀直径与切削宽度的比值。

2. 面铣刀齿数的选择

对于模具面铣刀而言,根据刀齿的直径大小,可以分为疏齿、细齿、密齿。

其中,疏齿刀(见图1)应用于工件的粗加工,其每25.4 mm直径用1~1.5片刀片,容屑空间较大,这种刀具可以用于能产生连续切屑的软材料的切削,选用长刀片、大宽度切削。密齿刀(见图2)有利于平稳条件下的加工,多用于精铣,其轴向切深为0.25~0.64 mm,每齿的切削负荷小,所需功率不大,可应用在薄壁材料的加工。齿距的大小将决定铣削时同时参与切削的刀齿数目,切削时应至少有一个刀片在切削,以避免铣削冲击,导致刀具的损坏和机床的超负荷。

3. 刀角度的选择

刀具径向和轴向前角的组合决

定切削角,如图3所示,常用的基本组合方式包括:径向负前角和轴向负前角;径向正前角和轴向正前角;径向负前角和轴向正前角;径向正前角和轴向负前角。

轴向和径向前角均为负值(简称“双负”)的刀具多用于铸铁和铸钢的粗加工,但要求机床功率高和刚性足够大。“双负”的刀片其切削刃强度高,能经受较大的切削载荷。双角均负的刀具要求机床、工件和夹具的刚性较高。

轴向、径向前角均正( 简称“双正”)的刀具由于增大了切削角,因此切削轻快且排屑顺利,但切削刃强度较差。该种组合方式适用于加工软材料和不锈钢、耐热钢、普通钢和铸铁等。在小功率机床、工艺系统刚性不足以及有积屑瘤产生时应优先选用该种组合形式。

径向负前角和轴向正前角的组合,负的径向前角提高了切削刃的强度,而正的轴向前角又产生了一个剪切作用力。该种组合方式加工时切削刃抗冲击性能较强,切削刃也较锋利,因此适用于钢、铸钢和铸铁大余量铣削。径向正前角和轴向负前角使断屑向中心以下方向,使得切屑会刮伤被加工表面,故排屑不佳。

4. 铣刀片的选择

平面铣削时铣刀片制备的选择也是一种考虑因素,粗加工最好选用压制的刀片, 这可使加工成本降低。压制刀的尺寸精度及刃口锋利程度比磨制刀片差,但是压制刀片的刃口强度较好,对于粗铣,耐冲击并能承受较大的背吃刀量和进给量。压制的刀片前刀面上有卷屑槽,可减小切削力,同时还可减小与工件、切屑的摩擦,降低功率需求。但是压制的刀片表面不像磨制刀片那么紧密,尺寸精度较差,在铣刀刀体上各刀尖高度相差较多。由于压制刀片的经济性,所以在生产上得到广泛应用。

对于精铣, 最好选用磨制刀片, 这种刀片具有较好的尺寸精度,使得刀刃在铣削中的定位精度较高,可得到较高的加工精度及较低表面粗糙度值。另外,精加工所用的磨制铣刀片的发展趋势是磨出卷屑槽,形成大的正前角切削刃,允许刀片在小进给、小背吃刀量切削。

二、模具的槽铣

模具沟槽加工时,通常情况下利用三面刃切削,但是由于模具槽形的多样性,并且三面刃铣刀只局限于线性槽,因此应用更广泛的是立铣刀,在需要轴向进给时,会选择刀底部带有横刃的立铣刀。立铣刀的选择主要应考虑工件材料和加工部位。在加工切屑呈长条状、韧性强的材料时,参数应选择直齿或是左旋。切削时为减小切削阻力,可沿着齿的长度方向进行加工。在切削铝、铸件时,选择齿数少且旋角大的铣刀, 这样可以减少切削热。在进行沟槽加工时,要根据切屑的排出量选择适当的齿槽,否则发生切屑堵塞,常常损坏刀具。模具槽铣刀具选用及注意事项如表1所示。

三、模具的台肩铣削

模具台肩铣削应用较多的是90°主偏角的方肩铣刀,由于方肩铣刀的广泛的应用场合,与插铣、圆周插补、螺旋插补等多种的铣削方式,使得方肩铣刀在粗加工和精加工中都会被考虑。但是90°主偏角会给刀片带来径向力过大的缺点,进而会影响刀轴径向振动,因此在利用方肩铣刀加工时候,特别是侧铣模具台肩时候,要结合加工工艺来综合考虑加工参数的和刀具选择。表2是不同模具台肩场合刀具的选用及注意事项。

四、模具曲面铣削

曲面加工是模具制造上应用最多的加工场合,加工模具自由曲面常用的刀具主要有:平底立铣刀、球头铣刀、锥柄立铣刀、环形刀等。其中球头立铣刀的应用最为普遍,这里着重介绍球头铣刀的在曲面加工时的一般选用原则。球头铣刀的相关参数有转速、切深、行距、每齿进给量、进给速度、球面半径、步长等。由于模具曲面加工时候避免干涉的考虑,因此在球刀走刀时候的轴倾角、直径、加工步行距长尤为重要:

1. 球头铣刀轴倾角的选择

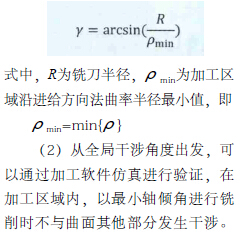

(1)从不产生局部干涉角度考虑确定最小轴倾角,当走刀轨迹线是凹曲线。为避免干涉和改善切削状况,必须将端铣刀的刀轴矢量绕刀触点沿进给方向旋转一个角度以获得较好的零件表面质量。由图4可知,为避免切削干涉,刀轴最小倾角应为

2. 球头立铣刀半径的选择

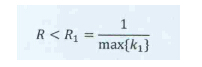

球头立铣刀的半径是由曲面的最大曲率决定, 假设最大曲率为k1、k2,且K=k1·k2<0。设k1>0,k2<0,则k1对应于被加曲面的凹面,为防止走刀步长内的过切干涉,应以max{k1}为依据确定刀具的半径

3. 行距的选择

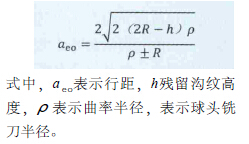

行距的选择关系着后刀面残留沟纹的高度,残留沟纹高度越大则表面粗糙度大, 行距若选的小,表面精度提高,但是程序运行时间长,影响着加工效率因此, 行距的选

择应力求做到恰到好处。行距的选择取决于铣刀半径及允许的沟纹高度和曲面的曲率变化情况。可考虑用下列方法进行计算

4. 合理的步长

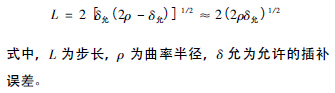

选择合理的步长L。步长L的确定方法与平面轮廓曲线加工时步长的计算方法相同,取决于曲面的曲率半径与允许的插补误差允其值应小于零件加工精度) 。步长L 可按式( 4) 进行计算

行距和步长的选择主要针对于曲面加工中的最常用的平行走刀方式,这种走刀方式也是精加工最普遍的走刀方法,另外上述参数公式中的曲率半径在实际工件上难以测量,一般可利用Master - CAM软件计算。加工时曲面可以根据曲率的不同划分不同区域,选择适当的加工参数。

五、结语

本文基于四种基本的加工特征来谈模具铣削时铣刀的选用,其中在平面铣削加工过程中主要从刀具直径、齿数、刀具角度和刀片选择四个方面分析刀具选用; 在模具沟槽铣削加工时,主要针对不同铣槽的种类来进行立铣刀三面刃铣刀的选择,并提出一些注意事项; 在模具台肩铣削时,主要针对不同的应用场合进行不同种类方肩铣刀的选用; 最后,

对于模具曲面加工应用最广泛的球头铣刀,从刀具半径、轴倾角、行距、步长分析加工自由曲面过程中刀具参数的选用。除此之外,模具加工铣刀的选择还应注意模具的材料、模具加工特征的组成形式、加工精度效率要求以及工序安排等多个方面,在模具铣刀选用时要综合考虑这些因素。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com