切削用量三要素对加工效率的影响

2013-12-1 来源:数控机床市场网 作者:应培源 郭壮 肖红梅

摘要:主要介绍了切削用量三要素,切削速度、进给量、背吃刀量对加工效率的影响,及其与刀具耐用度之间的关系。

关键词:切削速度、进给量、背吃刀量、刀具耐用度、切削参数

合理的切削参数,应该是针对特定的机床、特定的刀具、特定的加工材料在保证安全、满足零件加工质量的前提下,使材料的切除率达到最大一组切削参数。而切削参数的选择目的是提高加工效率,降低加工成本。虽然提高切削参数后可以提高加工效率,但是会降低刀具耐用度从而增加刀具使用成本。所以应在加工效率、加工成本两种目标之间进行合理折衷来选择切削参数。

一、切削速度(线速度)Vc(m/min):切削刃的选定点相对工件的主运动的瞬时速度。

D - 刀具或工件直径(mm)

n - 主轴转速(r/min)

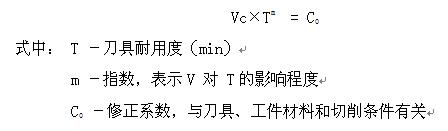

说明:切削速度可以确定主轴转速。大部分刀具厂商的样本对每种刀具及加工相应材料都推荐了切削速度,但在实际应用中往往达不到其推荐值,这是因为其所取刀具耐用度值较低。刀具厂商所取的切削速度多为最大生产率时采用,此时刀具耐用度低,所以一般选择时需乘以一个修正系数C0 。

指数m表示V 对 T的影响程度,耐热性愈差的刀具材料其m值愈小,而切削速度V 对刀具耐用度T的影响就愈大。对高速钢刀具m=0.1~0.125;硬质合金刀 具m=0.2~0.4;陶瓷刀具m=0.4。

例:某厂商硬质合金刀片,刀片耐用度为15min时推荐切削速度为290m/min。根据样本推算其指数m值为0.3,当我们取刀具耐用度为60min时,切削速度为

建议切削速度或进给量应按样本推荐值70%~80%进行试切削,待切削状况稳定后再将切削速度或进给量逐一调升。

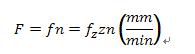

二、进给量f(mm/r)或F(mm/min):工件或刀具的每一转或每一往复行程的时间内,刀具与工件之间沿进给运动方向的相对位移。

n - 主轴转速(r/min)

fZ –刀具每齿进给量

z - 刀具齿数

说明:可以确定加工速度。粗加工时,在工艺系统刚度和强度允许的情况下,可选用较大进给量,反之适当减少。半精加工和精加工的进给量受到工件加工精度和表面粗糙度限制。不同的刀尖半径在进给增加时,其表面残留高度(粗糙度)也相应增加。

表面粗糙度理论值Rmax计算公式:

三、背吃刀量(切深)ap(mm):工件待加工表面与已加工表面之间的垂直距离。

D - 工件待加工表面直径

d - 工件已加工表面距离

说明:背吃刀量可以确定加工深度。一般情况下,在机床刚度、刀片形状允许时,粗加工切深应在保留半精加工、 精加工余量后,尽量一次切除。如果总加工余量太大,一次切去所有加工余量会产生明显的振动,甚至刀具强度不允许、机床功率不够,则可分成两次或几次粗加工。但第一次切削深度应尽量大,以消除表面硬皮,切除沙眼气孔等缺陷,从而保护刀尖不与毛坯接触。半精加工和精加工,其切削深度是根据加工精度和表面粗糙度要求,由粗加工后留下余量确定的。最后一次切削深度不宜太小,否则会产生刮擦,影响加工表面的粗糙度。

四、切削用量三要素与刀具耐用度之间的关系

要使切削时间最短,即材料去除量最大,必须使 Vc,f, ap 的乘积为最大。提高 Vc,f, ap都能提高生产率。但是对刀具耐用度的影响三者是不相同的。通常情况下,切削速度增加20%刀片磨损增加50%;进给增加20%刀片磨损增加20%;切深增加50%刀片磨损增加20%。

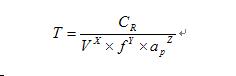

切削用量与刀具耐用度的一般关系式为:

式中:T-刀具使用时间

CR-刀具耐用度系数,与刀具. 工件材料和切削条件有关。

X、Y、Z-指数,分别表示各切削用量对刀具耐用度的影响程度。

式中,X > Y > Z ,切削速度Vc对刀具耐用度的影响最大,进给量f次之,吃刀深度ap影响最小。所以在提高加工效率时,其选择顺序应为:首先尽量选用最大吃刀深ap(要考虑到机床功率及零件装夹刚性满足的条件下),然后根据加工条件选用最大的进给量f,最后才在刀具耐用度或机床功率所允许的情况下选取最大切削速度Vc。

切削参数选择的合理与否对切削加工的生产效率、加工成本以及保障产品的质量至关重要,采用合理的切削参数可以明显的降低加工成本,提高加工效率。(文自:沈阳机床集团 )

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息