SINUMERIK ONE 提供众多支持可持续发展的功能

2024-10-31 来源:西门子 作者:-

节约能源和资源是机床行业的大势所趋。机床制造商和机床用户分别从自身的角度看待机床的可持续发展:自身的制造过程和客户的运营效率。西门子数控 SINUMERIK ONE 和软件解决方案针对这两个方面推出了丰富的助力可持续发展的功能。

伴随着能源价格不断上涨,同时为了实现节能减排目标,机床能否节约能源和资源对于机床行业非常重要。机床是否能够提高能耗透明度或直接实现节能目的,正成为机床产品占领市场的关键。因此,SINUMERIK ONE 及其数字化软件解决方案在机床制造方面提供的众多助力可持续发展的功能受到广泛关注,这些功能可以惠及机床制造商 (OEM) 及其最终用户。

我们先从 OEM 的角度出发,探讨如何在机床的开发、生产、调试和操作过程中实现节能减排目标。机床数字孪生是在各个环节中实现降低成本和提高效率的基础。“Create MyVirtual Machine(简称CMVM)”在设计流程引入了完整功能和组件的数字孪生,无需使用实际的硬件就可以完成机床的数字化调试。此外,通过数字孪生还可以同步执行多项任务,在设计过程中不必严格按照先后顺序执行每一道工序,从而进一步节省时间和成本。

可实现仿真功能的数字展示平台

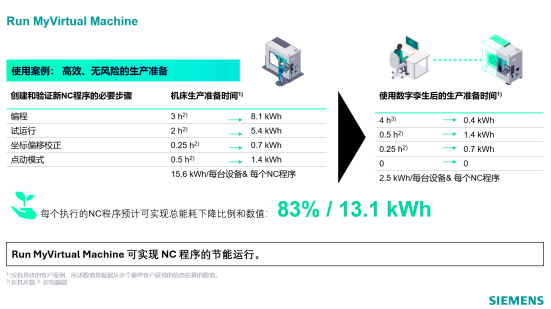

除了“Create MyVirtual Machine ”,我们还进一步推出了“Run MyVirtual Machine(简称RMVM)”。机床制造商可以从两方面获益:首先,可以将Run MyVirtual Machine作为机床虚拟展示平台,展示尚未实际生产的机床原型机。潜在买家可以看到如何通过数字孪生制造特定机床组件。其次,机床制造商可以将 Run MyVirtual Machine 作为虚拟编程平台提供给客户,帮助客户做好生产准备工作。这一功能可以利用数字孪生技术,实现真实且无风险的仿真。它涵盖了工作空间、轴位置值,并兼顾空闲时间。通过数字孪生及 Run MyVirtual Machine 进行编程、试运行、坐标偏移值校正和点动模式,每个执行的数控程序预计可以实现超过 80% 的能耗下降(图 1)。

图说:使用Run MyVirtual Machine,每执行一个数控程序可节省超过80%的能源

能耗透明度

Ctrl-E 是 SINUMERIK 的一个典型功能,便于用户掌握能耗情况,这一功能需要机床制造商在机床上提供必要的访问权限。当满足访问此功能的条件时,按下 Ctrl + E 快捷键就可以清晰显示包括主设备和辅助设备在内的整台机床的能耗情况。基于这些信息,就可以评估并推算出如何在空闲时间降低能耗。以一台示例机床为例,一年内总计节省的能源达到 920千瓦时,这大致相当于机床基础负载产生能耗的 5%。该示例直观展示了该功能作为机床制造商销售卖点的价值所在。

加工速度更快、能耗更低

节能并不意味着在某些方面造成损失。相反,通过自适应加工控制“Optimize MyMachining /Adaptive Control自适应加工控制” 功能,在硬件不发生改变的条件下就可以创造更多价值。这不仅可以加快加工过程,还可以节省能源。在维也纳工业大学生产工程与光子技术研究所 (IFT) 的一项研究资助项目中,清晰展示了这个功能的与众不同之处。

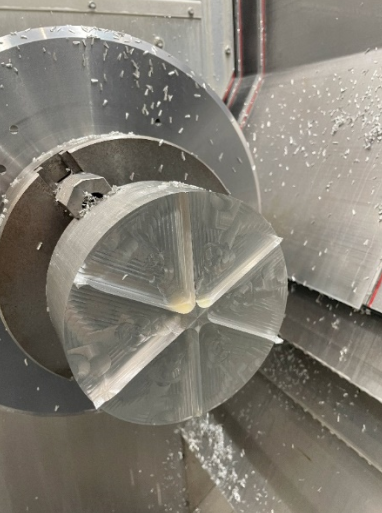

仅通过在特定实验设置中对工件进行自适应加工控制,便可以节省 20% 至 25% 的加工周期时间和能源。图片中是来自机床制造商 WFL 的一台机床(图 2)对铝制工件进行不同深度型腔的粗加工(图 3)。该机床配备了测量设备,记录了整台机床以及各个组件(如轴和冷却系统)的功耗。此外,SINUMERIK 的跟踪模块还测量了轴和主轴的有功功率。

图说:通过使用自适应加工控制技术,在 WFL机床加工测试中,可节省 20% 到 25% 的加工周期时间和能源。来源:维也纳工业大学

图说: 在测试机床中,在铝制工件上粗加工出不同深度的型腔。

“我们专门挑选切削速度和进给量等行业常用的加工参数。我们对采用自适应进给控制和不采用自适应进给控制情况的工件粗加工进行对比,并评估了不同轴向切削深度对组件的影响。”负责实验的维也纳工业大学研究助理 Peter Weissenböck 对此解释道。“我们给与 ‘Optimize MyMachining / Adaptive Control 自适应加工控制’最大的自由度,进给量最大值增加到 150%。节省的周期时间和能源非常振奋人心。”毫无疑问,控制层面的优化可以实现的节省效果因机床和工件的不同而有所差异。但值得关注的是,该粗加工采用了行业的典型设置,其中涉及到机床、工件和加工参数。

维也纳工业大学 IFT 控制工程与集成系统研究小组负责人、助理教授 Thomas Trautner 博士对此结果感慨道:“相对于节能 20% 或 25% 或者仅仅15% 或 10%,更重要的是,我们开辟了一种全新的方式,可以在现有硬件的基础之上实现更多目标。通过运行软件就能大幅提升生产力,这在以前是难以想象的。”

通过使用 “Optimize MyMachining /Adaptive Control 自适应加工控制”功能,在提高加工速度的同时还可以降低能耗,实现了生产力和可持续发展的双重目标。实现加快生产速度同时降低能耗的秘诀在于缩短周期时间,进而降低基础负载。如果缩短制造过程的时间取得显著成果,最终能够以更快的速度和更低的综合能耗生产同等质量的零件。

西门子的机床产品组合中提供了多种可以实现节能降耗的功能,涵盖了机床自身及使用机床完成的生产环节,在此并未一一例举。无论是提高自身生产优势还是成为机床的卖点,生产过程中实现节能降耗可以惠及所有人。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息