一种基于数控系统实时监控加速度的方法

2021-12-24 来源: 武汉华中数控股份有限公司 作者:雷桂阳 韩林君 郑红强

1.引言

数控机床扎刀,是指刀具在运动过程中突然扎入工件,导致刀损、工件报废甚至使机床精度受损,在加工中要避免出现扎刀。

数控机床在加工过程中产生的扎刀故障,其中包括确定性故障和随机性故障。确定性故障是指控制系统主机中的硬件损坏或只要满足一定的条件,数控机床必然会发生的故障 ; 随机性故障是指数控机床在工作过程中偶然发生的故障此类故障的发生原因较隐蔽,很难找出其规律性。

其中高速加工过程中,由于加速度异常偶尔导致的扎刀故障,就属于一种随机性故障,该问题出现概率较低,但这种随机性故障产生影响较大。因此,数控系统应具有加速度自监测功能,如果数控系统能够实时监控加速度,加速度异常时给出报警,再通过基于华中 8 型故障录像回放功能,对录像文件的回放和分析,可以对故障进行诊断。

一种基于数控系统实时监控加速度的方法,是通过数控系统 PLC 预先设置正常加工时的加速度范围,当实际加工运行时,加速度超过设置范围,PLC 给出报警信息,机床暂停加工。本文使用的通过 PLC 监测加速度的诊断方法的优势在于能够实时监测数控系统运行时的加速度,当加速度异常时,PLC 给出报警,可暂停加工,从而减少由于扎刀引起的各种不必要损害。

2.常见的的扎刀问题分析流程

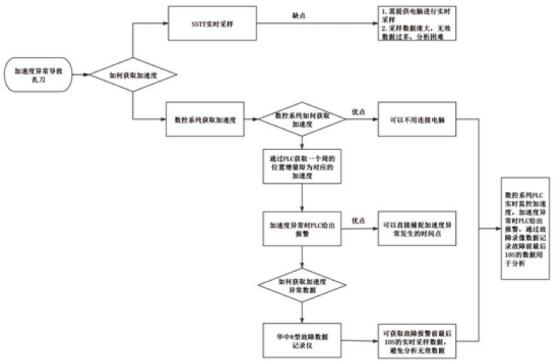

数控系统加工过程中出现扎刀问题,发生扎刀的原因一般为误操作、加工程序问题和机床故障、CNC 数控系统故障。一般数控系统出现扎刀问题的分析流程如下图一所示。

图一 扎刀问题分析流程图

3.加速度监控及机床故障诊断方法

现有加速度监控及机床故障诊断方法软件有 :

1)SSTT 软件 :SSTT 是伺服调整工具(Servo Self Test Tools)的简称,主要用于配备华中 8型数控系统的机床在线调试、诊断过程,也可以作为一种离线数据分析工具。

2)华中 8 型故障数据记录仪 : 通过预先配置需要触发录像的报警,以及机床发生故障时需要录像的采样数据,从而在数控系统报警时记录下相应的数据。通过对录像数据的回放和分析,可以对机床的故障进行诊断。

利用现有 SSTT 软件进行数据采样,第一 :需要外接设备,提供电脑进行实时数据采样,在用户现场使用不便 ; 第二 : 加速度异常时 SSTT软件可采集到数据但数据信息庞大,无效数据较多,分析较困难。第三 :SSTT 只可采集数据用于数据分析,无法与数控系统相结合,避免扎刀问题 ; 利用故障录像功能,只可对已知对已知故障配置采样数据进行分析,无法实时检测加速度。因此,数控系统如果具有加速度自监测功能,实时监测加速度大小,加速度异常时通给出报警,再结合基于华中 8 型故障录像诊断功能,对故障的捕捉和数据获取分析提供了一种全流程的故障诊断及新的思路。

下面主要针对偶尔出现加速度异常导致机床实际位置过冲引起的扎刀问题,数控系统监测加速度方法,数控系统如何获取加速度,如何监控加速度异常时给出报警,如何获取加速度异常时的有效数据,做主要分析。分析流程图如图二所示。

图二 加速度异常数控系统监控流程图

4. 通过华中 8 型故障录像功能采集

加速度过大 PLC 报警时的有效数据当数控系统监控到加速度异常时,PLC 给出报警,此时可利用华中 8 型故障数据记录仪,将出现故障前最后 10S 的数据进行记录保存,通过示波器对录像文件进行回放,对录像数据进行分析和诊断,能够帮助确认问题的原因。故障录像配置流程图如下图三。

图三 故障录像配置流程图

5.一种基于数控系统实时监测加速度的使用方法

5.1 加速度概念:

加速度(Acceleration)是速度变化量与发生这一变化所用时间的比值 Δv/Δt,是描述物体速度变化快慢的物理量,通常用 a 表示,单位是m•s-2 或 m/s2,a=dv/dt。

5.2 获取系统运行时正常加速度值

通过坐标轴参数 “加工加减速时间常数” 设置的参数值,计算正常运行时的加速度值大小。加工加减速时间常数指 : 直线轴加工运动(G01、G02 等)时从 0 加速到 1000mm/min 或从 1000mm/min 降速到 0 的时间。该参数决定了轴的加工加速度大小。

5.3 通过PLC进行监测加速度与正常运行时加速度大小进行比较

通过在 PLC 中获取轴在移动时 1 个周期(1ms)的位置增量,即为对应的加速度,将加速度与 5.2 步骤中设定的参数值计算出的加速度进行比较,超过范围时,PLC 给出报警 “对应轴—加速度过大”

表 1 数控系统监测加速度寄存器使用说明

6.应用举例

6.1 问题描述

客户现场有一台加工中心机床,在加工了一个月左右,在运行程序的时候,突然 XY 跑偏,导致撞机。

6.2 问题分析

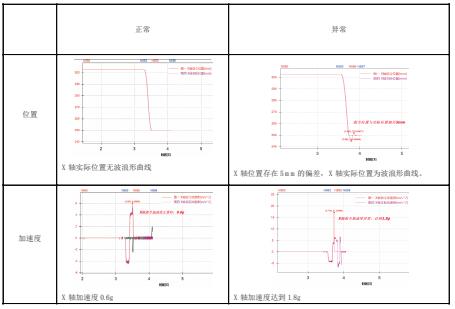

根据客户现场提供的采样数据进行分析发现,X 轴位置跑偏时,实际位置成波浪形曲线,存在 5mm 的偏差,此时 X 轴的指令加速度达到1.8g,正常时加速度为 0.6g,分析问题原因为 :X轴的指令加速度异常,轴实际运行时存在过冲,导致轴实际位置跑偏,零件加工时存在撞刀。加速度异常数据分析如下表 2。

表 2 加速度异常数据分析

6.3 复现过程

该问题为偶尔问题,出现概率较低,通过 5.2步骤分析可知,正常运行时加速度大小 0.6g 左右,通过 PLC 设置加速度范围,当 PLC 超过 1g时,PLC 增加 G3015.7 加速度过大报警,并通过故障录像采集该报警信息,配置相关采样点位,利用自动测试台进行长时间运行现场程序,复现该问题后,再通过对故障录像文件的诊断和分析反馈给开发部,确认为系统软件问题。

7.结语

一种基于数控系统 PLC 实时监控加速度的方法,当加速度异常时,PLC 给出报警,再通过华中 8 型故障数据记录仪记录故障前最后 10S的数据,对问题分析起到很大的帮助。

该方法简单实用,能够直接在数控系统上使用,无需借助外部设备或仪器,可有效避免用SSTT 实时采样,需要借助外部电脑设备,采样数据庞大,无效数据过多,分析困难的问题。

对于用户现出现随机性的扎刀问题有很大的帮助。为加速度异常导致的扎刀问题跟踪提供了一种新的思路,可有效避免由于加速度异常引起扎刀所造成的损害。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息