一种基于Twin Cat的激光数控系统设计与实现

2020-7-31 来源: 广东顺德工业设计研究院 广东顺德创新 作者:熊翌竹,吴本涛,王春政

摘要:设计了基于Twin CAT的激光数控系统,以提高数控人机交互平台的友好性和可定制性,实现业务领域的行业细分。系统基于Twin CAT提供的ADS通讯组件,采用.NET平台进行逻辑业务编码和界面搭建,实现了对PLC和CNC控制器的实时状态监测和控制。现场应用表明,系统配置灵活,人机交互强,可以很好地运用于激光数控的工件加工操作.

关键词:Twin CAT;.NET;数控系统

0 、引言

数控系统是数字控制系统的简称[1],英文名称为Numerical Control System,它是一种专用计算机系统,配置有伺服驱动装置[2]。通常用来对机械设备进行位置、角度等量的动作控制[3]。

Twin CAT 数控系统采用开放式 CNC 编程理念。它具有全模块化的软件体系结构和实时的配置系统,能够兼容各种软硬件平台。提供了标准的通信协议组件,并支持各种高级编程语言。这使机械制造商和用户可以方便地基于此平台进行二次开发出有个性的应用软件,以进行行业区分。本文涉及的研发项目便是机床数控系统二次开发,主要侧重高功率激光加工控制做智能化、专业化功能开发。本文基于 Twin CAT 平台主要讲述上位机系统的设计与实现。

1 、Twin CAT框架简介

Twin CAT (The Windows Control and Automa⁃tion Technology),基于 Windows 的控制和自动化技术) [4],主要由PLC、NC、Windows 应用程序等各个软件模块组成,各个模块配置有地址和端口。在此框架上各个软件模块都是 Twin CAT 的一个独立通讯节点,相互之间通过基于 ADS 通讯协议的信息路由器进行模块间的数据和信息交互。

2、系统设计与实现

2.1系统概要设计

本项目中,激光数控系统 HMI 直接与 PLC 交互,通过 PLC 间接控制 CNC,对实时性要求不高,主要体现人机交互和界面简洁可操作。主要需要实现CNC轴移动、倍率控制、图形显示、工艺参数配置、事项信息显示、设备运行状态监视等功能,并同时考虑界面灵活配置,人员权限配置等功能。

Twin CAT 已经与微软 VS Studio 无缝集成,对开发支持更加便捷和成熟,技术平台上选用.NET平台,基于VS2015开发实现。本系统设计架构图如图1所示。

其中 ADS 通讯层为 Twin CAT 框架中的路由层,可供 TWin CAT 框架中 PLC、CNC 实时系统、HMI 等节点接入,各节点通过 ADS 通讯协议进行传输。本系统也作为其中的一个节点依靠 ADS 动

态库组件进行接入,在.NET平台上实现各种业务逻辑,与PLC和NC实时系统进行交互。通过 Twin CAT ADS 访问 PLC 变量首先要跟地址建立连接。有地址和变量名两种方式。其中地址方式是指通过 Group Index 和 Offset Index 组合的地址访问 PLC 变量。

Group Index 一般用于区别寄存器类型,为常量,Offset Index 为变量的偏移地址,即表示 PLC 变量的地址。变量名方式是指在ADS 设备中每个变量都有一个句柄,本项目中与PLC 变量的交互主要采用后者实现。

2.2 系统详细设计与实现

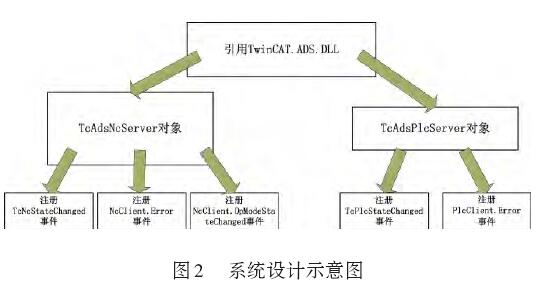

各功能模块都需要通过 ADS 与 PLC 和 NC 实时系统进行数据交互,只是有些模块是下发设置数据,有些则是召测显示数据。添加对 Twin CAT.Ads.dll 模块引用 , 建立 Tc Ads Nc Server

和 Tc Ad⁃s Plc Server 对象,采用注册事件的方式实现对两种控制器状态的监测和操作模式识别,并对接收的消息进行自定义处理。系统设计示意图如图2。

部分消息注册处理接口定义如下:

与PLC交互的收发函数接口定义如下:

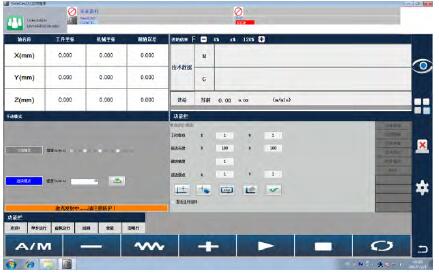

最终实现的系统主界面如图3。

图3 系统主界面

3 、结束语

Beckhoff Twin CAT 系统软件可通过多 PLC 系统、NC 轴控制系统、编程环境和操作站,将任何兼容 PC“改造”成为一台实时控制器。本文基于Twin CAT 搭建的激光数控系统,配置灵活,人机交互强,经过实际测试,可以很好地运用于激光数控的工件加工操作。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息