0.3L取样器上封头数控化加工

2020-6-22 来源: 中核兰州铀浓缩有限公司 作者:吴克清,魏履平

摘要:对数控加工中影响0.3L 取样器上封头内、外表面轮廓尺寸精度和表面粗糙度因素进行分析,确定加工方法并编程。同时确定了车削取样器上封头内 NPT3/8”螺纹的数控加工方法。

关键词 :循环轮廓 ;程序编制 ;数控切削

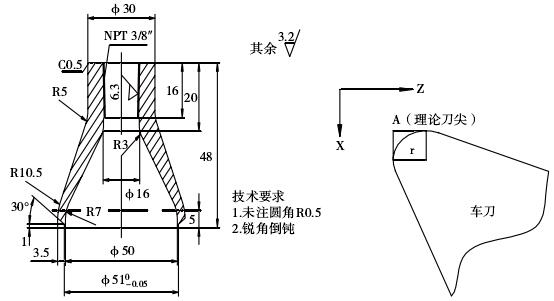

0.3 升取样器因所取物料样品的特殊性,致使其制造精度和密封性要求及相关零、部件加工精度要求较高。为确保容器内表面不挂料,上端内轮廓表面采用锥面与两端光滑曲面相连结构,进、出口处与液化阀采用 NPT3/8" 螺纹副结构。加之上封头(见图1)内、外轮廓表面形状复杂,工期紧,决定改传统的普通车削为数控车床加工取样器上封头。

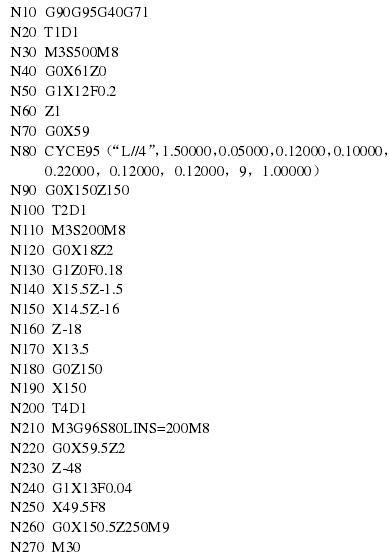

图1 上封头 图2 理论刀尖点

1 、确定工艺路线

根据上封头轮廓形状特点,确认工艺路线为 :平棒料一端面→分段粗加工各外轮廓表面→精加工棒料 φ30外表面→以 φ30外表面为基准,加工其余外轮廓表面→加工内轮廓表面(此时应准确确定好 NPT3/8" 螺纹底锥孔尺寸,为 NPT3/8"螺纹车制奠定良好基础)→车制 NPT3/8" 螺纹→车制结束。

2 、数控加工程序设计

2.1 上封头内、外轮廓表面加工方法确定

2.1.1 理论刀尖点确定

CAK50l35gi 型数控车床具备刀尖圆角半径补偿功能,可以在该车床上不按等距编程就能精确车出圆弧和锥体、圆角、内凹圆弧、内锥面、反锥面等。加工零件时,一般先车一刀外圆,测量外圆的实际尺寸,由此确定车刀在 X 方向上的位置。然后车一刀端面,测量该端面到坐标原点的距离,以确定车刀在 Z 方向的位置。所以,把与刀尖圆角相切,且分别与 X 轴、Z 轴相平行的直线交点 A

,定义为理论刀尖点(见图 2)。如果车外圆、内圆、端面、台阶时,按理论刀尖点 A 沿着工件轮廓移动而编程,就可以车出工件的精确轮廓,而且只需一把车刀。

2.1.2 坐标系建立

零件上各点数值计算坐标系时,最好与加工零件坐标系一致。因此,在建立上封头加工坐标系时,为方便编程,均以其端面圆心作为 xz 平面坐标原点,即建立了二轴工件直角坐标系。

2.1.3 编程方法选择

确定选用 CAK50135gi 型数控车床绝对坐标编程。

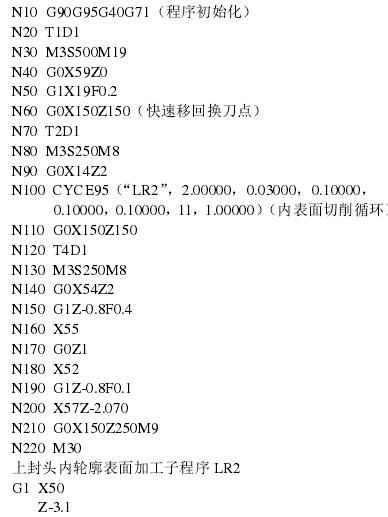

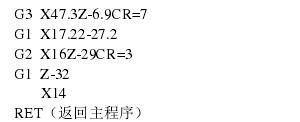

2.1.4 内、外轮廓表面切削加工程序设计

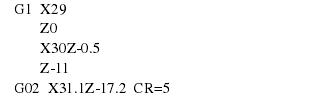

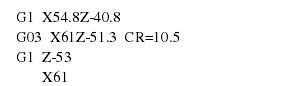

CAK50135gi 型数控车床采用 SIEMENS802D 系统。针对上封头轮廓表面形状复杂、加工余量大,确定采用单步和单程两种循环编程方法。CYCLE95为外轮廓表面加工循环子程序,CYCE95为内轮廓表面循环加工子程序。上封头内、外轮廓表面的加工程序如下 :

上封头外轮廓表面加工主程序

上封头外轮廓表面加工子程序 L//4

RET

(返回主程序)

上封头内轮廓表面加工主程序

2.2 NPT3/8"加工方法确定

(1)切削工艺路线确定

内轮廓表面加工满足尺寸要求后,就可进行 NPT3/8" 切削加工。螺纹分粗加工、精加工,且同向(螺纹左、右侧面)均使用同一把刀具,切削深度控制在0.2mm 范围内 即加工路线为 :粗加工螺纹→粗加工螺纹左侧面→粗加工螺纹右侧面→精加工螺纹左侧面→精加工螺纹右侧面→螺纹加工结束。

(2)切削加工程序设计

CAK50135gi 型数控车床螺纹加工程序设计的关键是解决L97 使用中,每刀切削深度不能太大,以确保螺纹加工质量。为使用 SIEMENS802D 系统中的编程语言和车削螺纹循环子程序 L97,在设计

NPT3/8" 螺纹加工程序时,只需在主程序中螺纹每更改一次刀具正确赋值沿轴向起始切削位置数值,调用循环子程序,至螺纹加工完成。

3 、效果分析

本加工方法取得如下成效。

1)工件轮廓尺寸精度高,表面粗糙度低,质量完全符合图样要求。

2)工件成形尺寸一致性好、质量稳定,为后续与筒体组焊奠定了良好基础。与液化阀连接端螺纹副链接时互换性好。

3)降低了操作者劳动强度,提高了生产效率,缩短了生产周期。

4)数控加工具有模拟试切功能,杜绝了废品。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息