基于数控编程工艺的型腔加工效率与质量的研究

2019-5-24 来源:青岛理工大学琴岛学院 作者:吕英杰,周 燕,刘顺红

【摘要】研究粗加工及精加工刀具选择、模具零件的数控编程工艺,通过数控仿真进行加工时间的对比,确定出最优的数控编程工艺,从而实现模具加工效率的提升;通过对比刀具在不同的刀间距情况下残高的具体数值,并结合模具行业的加工质量要求,确定出最优的刀间距数值参数,实现加工质量和加工效率的最佳融合。

关键词:编程工艺;刀间距;加工效率;加工质量

1 引言

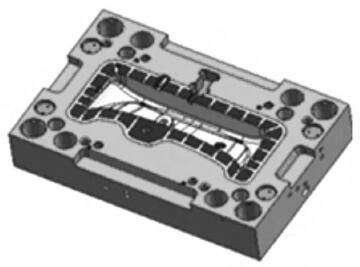

模具零件的加工效率与加工质量会受到数控编程工艺、编程切削参数、操作工技能水平、机床自身精度、刀具精度等多种因素的影响。其中,数控编程工艺对加工效率的影响、刀具刀间距对加工质量的影响最为关键。所以,在模具制造过程中,为了更好地提高模具零件的加工效率和加工质量,就需要对模具零件的数控编程工艺和编程参数中的刀间距进行研究,找出最有效的解决方案。本文以洗衣机后控板模具型腔为例进行分析研究,如图1所示。

2 、数控编程工艺及加工效率的研究

由于后控板塑件在洗衣机上为外观件,表面光洁度要求较高,所以在模具型腔加工制造过程中必须保证型腔尺寸的公差要求和表面粗糙度要求。对于该模具型腔零件,从内向外主要由以下几部分构成:塑件型腔面、分型面、排气槽、侧抽芯槽、模架面、回程杆垫片槽等。在编制数控编程工艺时,一般按照整体粗加工、分型面半精加工、分型面精加工、型腔面半精加工、型腔面精加工、型腔局部形状清角的工艺思路进行编程,并按照分区域编程的思路,逐渐完成整体零件的编程工作。

图1 洗衣机后控板模具型腔

2.1 整体粗加工刀具的选择

在编制粗加工程序时,粗加工刀具型号的选择直接决定了开粗的加工效率。若开粗刀具选择过小,致使每刀的下刀量较小,而且刀具的进给速度也较小,最终导致工件的加工效率很低。若开粗刀具选择过大,表面上看起来粗加工时间很少,但是开粗效果不理想,本应开粗到位的区域没有开粗到位,需要增加整体中粗程序或大范围的清角程序,这样总体的加工时间也会增加。所以在粗加工刀具选择方面,不但要考虑到工件的整体尺寸大小,还要考虑该零件的材料去除量大小。对于中小型零件来说,原则上把开粗时间 控 制 在 5h 以 内 ,初 步 选 定 开 粗 刀 具 为 直 径 为 32mm的牛鼻刀,刀具定义为D32R0.8mm。

2.2 型腔精加工刀具的选择

在对模具零件型腔进行精加工时,由于模具的型腔面在塑件上为外观面,表面光洁度要求较高,并考虑到模具的型腔面大部分为曲面,所以在精加工刀具选择方面,优先选择球头铣刀进行加工,刀具符号用B及 R 表 示 ,如 直 径 为 20mm 的 球 头 刀 定 义 为B20R10mm。本次研究列出了 3 种精加工刀具选择方案:第 1种方案为大直径球头铣刀(B16R8mm)整体精加工、小直径球头铣刀(B8R4mm)局部清角的编程加工工艺;第 2 种方案为较大直径球头铣刀(B12R6mm)整体光刀、小直径球头铣刀(B8R4mm)清角的编程加工工艺;第3种方案为整体用小直径球头(B8R4mm)刀一次加工到位,如表 1 所示。然后对以下

3 、种刀具选择方案

分别进行数控编程,并通过机床验证仿真统计出各种精加工方案的数控加工时间。通过对比不难发现,第1 种方案加工效率最高,所以本次数控编程精加工刀具选择采用第一种方案。

表1 精加工刀具的选择

2.3 编程加工工艺的确定

对于后控板模具型腔零件来说,一般先加工反面热流道部分、工艺螺丝孔等形状,然后再加工正面形状部分。在型腔零件正面加工时,考虑到前面粗加工、精加工刀具已经确定,现根据模具零件的总体尺寸大小、分形面及型腔面的形状特征、模架的外围形状,并结合数控编程的总体工艺思路,最终确定出该零件加工正面时的主要数控编程工艺步骤为:整体粗加工→分型面半精加工→分型面精加工→局部粗加清角→腔面半精加工→型腔面精精加工→局部精加工清角→

模架其余凹槽加工,如表2所示。

表2 模具零件编程加工工艺

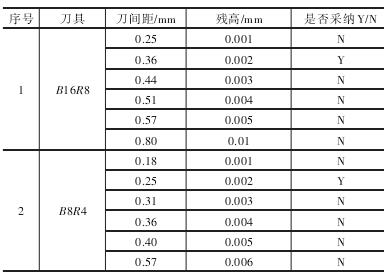

3 、球头铣刀刀间距及加工质量的研究

在数控加工时,球头刀具刀间距的大小直接决影响工件表面的加工质量。刀间距过大,模具零件型腔的加工表面过于粗糙,下道工序抛光的加工效率会大幅度降低,而且容易出现抛光质量问题,如抛光产生的侧面倒扣等;相反,若刀间距过小,会造成工件表面重复切削,产生拉毛现象,导致在下道抛光工序进行加工时,需要专门处理,影响抛光的整体加工效率。所以,合理设置刀具的刀间距,不仅能够使数控加工的表面质量能够满足塑件的要求,而且能够提升下道抛光工序的加工效率和加工质量。本次研究对精加工刀具 B16R8mm,局部清角刀具B8R4mm分别进行设置不同的刀间距值,并计算出精加工后模具零件表面的残高,如表3所示。考虑到该后控板塑件表面为一般外观件,并结合模具行业对模具零件型腔面的质量要求,模具零件型腔表面的残高要求为0.002mm,能够满足一般外观模具的质量要求。所以本次精加工刀具B16R8mm的刀间距选择为0.36mm,局 部 清 角 刀 具 B8R4mm 的 刀 间 距 选 择 为0.25mm。

表3 精加工刀间距的选择

4 、结语

在模具数控加工过程中,要重视数控编程工艺对加工效率的影响以及刀间距对加工质量的影响,一定要对模具零件进行编程加工工艺的对比分析,并根据客户的质量要求,确定最优的刀间距数值。这样不但能够满足的客户质量需求,还能最大程度的提高加工效率,降低模具的制造成本,提升模具企业的自身竞争力。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息