基于PMAC运动控制器的3-LJPU并联机构 数控系统的实现

2018-4-17 来源:黑龙江大学机电上程学院 作者:李广,魏永庚,李春艳

摘要:以3-UPU并联机构机械本体为控制对象,利用齐次坐标变换进行该机构的运动学分析。推导了正逆解公式。开发了以IPC + PMAC运动控制器为核心的主从开放式数控系统框架,并以此为基础设计了数控硬件系统,绘制了电气接线图与接线表。搭建了该数控系统软件界面,完成了上位机程序和下位机程序的编写。最后以典型运动轨迹为例,验证数控系统的可行性。

关键词: 3-UPU并联机构; 数控系统; 正逆解; PMAC运动控制器

并联机构又称并联运动学机构或虚拟轴机构,最为人熟知的是1965年由德国人Stewart首次提出的Stewart机构,该机构由6个液压缸支撑和驱动,用于对飞机进行飞行模拟,机构可以获得自由度的位置和姿态.

我国第一台并联机器人实验样机由燕山大学于1991年研制成功,其后中科院、清华大学、哈尔滨土业大学、天津大学都研制了各种用途的并联机器人,许多研究成果达到了国际先进水平。并联机构是区别于传统串联机构的一种新型机构,由于传统串联机构组成环节多,机构复杂,存在悬臂部分造成机构笨重,很难获得高的加工速度和精度,而并联机构通过两条或两条以上独立支链以闭环方式连接定平台和动平台,使得这种机构刚度重量比大,响应速度快,无误差积累,解决了串联机构存在的问题,越来越受到工程界的广泛重视。

数控系统是并联机构系统的核心,其性能的好坏直接决定机构运行的可靠性和运行精度。传统数控系统是封闭式数控系统,即控制器由专门的生产厂家提供,不同的生产厂家提供的控制器拥有不同编程语言和操作系统,这种系统的集成能力差,功能相同的两个模块由于其生产厂家的不同而不能通用,系统的维护和升级必须依赖生产厂家,一些新兴的计算机技术不能在封闭式数控系统中得到很好的应用,用户也很难定制符合自身生产需求的数控系统。在一些加工需求多样的控制场合,封闭式数控系统不能满足现代设备个性化生产的需求。目前,关于并联机构数控系统的研究有很多,但大多数研究都选取联机构数控系统中的某一模块进行重点研究,缺乏对完整数控系统的分析。基于PC机的开放式数控系统既克服了传统NC系统开放性差,不易进行模块化设计的缺点,又充分利用了PC机兼容大量CAD软件以及其庞大的网络资源,成为现在使用最为广泛的数控系统。

1、运动学分析

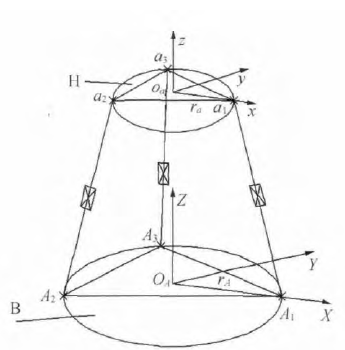

并联机构由于独特的结构,使其坐标空间和关节空间存在非线性映射关系,也造成其运动学逆解求解简单,运动学正解求解复杂。求解并联机构运动学逆解方法有多种,如向量法、欧拉角法,但这些方法都存在一定的弊端,如向量法描述动平台位置的变化,却不能体现其姿态的变化。欧拉角法需要将位置与姿势分开来描述其动平台位姿。本文使用齐次坐标变换的方法将动平台位姿通过齐次矩阵一次性转化到定坐标系中。3-UPU并联机构结构简图见图1。

图1 3-UPU 并联机构简图

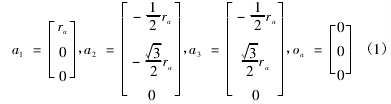

3-UPU并联机构动平台和定平台都为等边三角形,在动平台所处平面H建立笛片尔坐标系Oa-xyz,选取等边三角形外接圆圆心Oa为原点坐标,等边三角形三顶点a1, a2, a3为虎克铰安装位置,外接圆半径为rn,在定平台所处平面B建立笛片尔坐标系 OA- XYZ,选取等边三角形外接圆圆心OA为原点坐标,等边三角形三顶点 A1,A2,A3为虎克铰安装位置,外接圆半径为 rA。

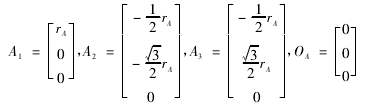

动平台各顶点在动坐标系中的坐标可表示为:

定平台各顶点在定坐标系中的坐标可表示为:

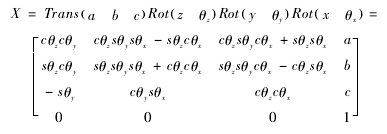

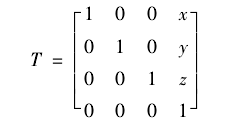

为了在定坐标系中表示动平台各顶点坐标,需要引入齐次矩阵,其一般表示为:

式中 θx、θy、θz为动坐标系绕定坐标系中 X、Y、Z 3 轴旋转角度; [a b c 1]T为动坐标系在静坐标系中的位置矢量; sθ为sinθ; cθ为 cosθ。

3-UPU 并联机构动平台实现空间内 3 个方向的平移,其旋转角度为 0°,故将 sinθ=0.cosθ=1 代入式(3) 中,得到 3-UPU 并联机构旋转矩阵为:

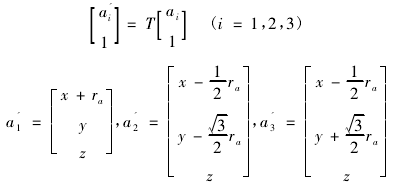

利用齐次矩阵代入式(5) 可求得定平台各顶点坐标在定坐标系中的表示如式(6) 所示:

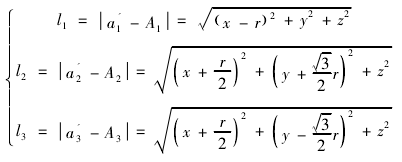

在已知动平台中心点坐标时,利用空间内两点间距离公式可求得连接杆件的长度即运动学逆解方程:

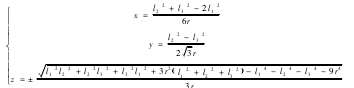

对式(7) 进行代数运算可求得其运动学正解方程:

式中 l1,l2,l3为 3 条连接杆杆长; [x y z]为动平台中心点坐标; r = rA- ra为定平台与动平台外接圆半径的差值。

以上利用齐次坐标变换方法对 3-UPU 并联机构进行运动学分析,求取了机构的运动学正逆解,为数控系统设计提供了理论依据。

2、硬件系统搭建

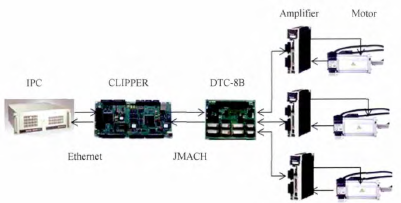

本文采用基于 PC + NC 的开放式数控系统设计理念,利用研华 610L 作为上位机实现控制任务,如运动轨迹生成、伺服轴状态监测、数控任务管理、人机交互界面的编写,使用泰道公司生产TurboPMAC Clipper 运动控制器作为下位机,实现伺服指令的产生、插补轨迹生成、PLC 顺序控制任务的实现,伺服系统采用松下 A5 系列伺服驱动器与伺服电机,数控系统硬件结构见图2。

图2 数控系统硬件结构

3、软件系统实现

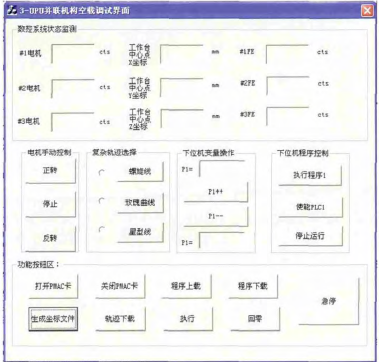

3-UPU 并联机构数控系统软件功能分为两部分: 上位机使用 VC + + 编写上位机人机交互界面,实现伺服系统数据采集与显示,典型运动轨迹的生成,下位机运动程序及 PLC 程序的执行的控制和功能按钮区功能,其中典型运动轨迹生成模块使用 VC+ + 与 MATLAB 混合编程方法实现,上位机通过在 VC + + 中调用 PCOMM32 动态链接库与下位机进行通信。下位机利用 PMACExecutive Pro2 Suite 软件包中的 Pewin Pro32组件 编 写 运 动 程 序,运 动 学 程 序 和 PLC程序。

上位机人机交互界面见图 3,采用模块化设计理念开发,其中包括数控系统状态监测模块、电机手动控制模块、复杂轨迹选择模块、下位机变量操作模块、下位机程序控制模块和功能按钮区模块 6 部分。下位机运动学正逆解程序编写是利用 PMAC 所支持的编程语法,将运动学正反解写入下位机中,在运动程序执行阶段,当给定动平台中心点运动轨迹后,首先通过运动学反解求得连杆长度的变化量,进而计算出电机所需脉冲个数,控制电机运转,之后运行运动学正解方程判断动平台中心点是否运动到指定位置。下位机 PLC 程序功能可以实现数控系统的初始化和运动程度的顺序执行。

图3 人机交互界面

4、系统性能测试

数控系统安装与调试主要任务包括数控硬件系统的安装和参数配置,以及数控软件的调试。

数控系统参数配置主要是为运动控制器和驱动器配置合适参数以满足控制系统主要的需求。运动控制器参数配置是对其全局变量的配置,包括运动控制器工作模式选择、伺服门阵列频率设定、上下位机通信参数配置。驱动器参数配置是包括控制参数选择、指令脉冲输入输出方式的确定、编码器分辨率的确定等。

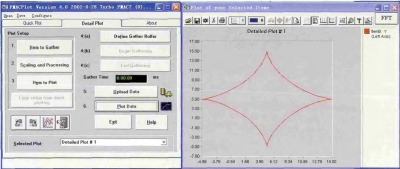

数控系统软件调试是在上位机人机交互界面中,通过设置典型运动轨迹合适参数,在上位机中将运动轨迹离散化,并将离散点以文本文件格式下载到下位机中执行然后在下位机中进行数据采集,典型轨迹运行结果见图4。

由图 4 可见,并联机构动平台确实按照设置轨迹完成相应运动,证明了系统可行性。

图4 典型轨迹运行结果

5、结论

本文以 3-UPU 并联机构为控制对象设计了数控系统,系统地阐述了数控系统开发的流程,通过对并联机构运动学分析,推导了其运动学正逆解方程。硬件系统搭建部分完成了设备选型,操作台设计和设备集成。软件系统开发了上位机人机交互界面、运动学程序和运动学正逆解程序等。系统安装调试部分将各模块安装在操作台前后面板上,配置了数控系统参数,以典型运动轨迹为例验证了系统的可行性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com